در این مقاله به :

- معرفی سیستم های فیلتراسیون پارچه ای

- دسته بندی آن ها بر اساس سیستم تمیزکاری پارچه ها یا فیلتر ها

- بررسی نحوه کار هر کدام از انواع غبارگیر ها

- معرفی انواع فیلتر غبارگیر

- ارائه محاسبات و فرمول هایی به منظور تعیین اندازه،فشار هوا و دبی مورد نیاز برای فیلتراسیون ایدئال

- پروسه طراحی غبارگیر

معرفی سیستم های غبارگیر پارچه ای

یک یونیت فیلتر پارچه ای (fabric filter unit) شامل یک یا چند ردیف از کیسه های پارچه ای می باشد که ایزوله می باشند.این فیلترها به اشکال مدور، مسطح، یا اشکال هندسی دیگر و یا به صورت کارتریج می باشند که به منظور کنترل ذرات غبار و جدا کردن آن ها از گاز یا هوای عبوری استفاده می شوند.

در تاسیسات و محیط های صنعتی گازها یا هوای محیط که دارای غبار یا ذرات ریز هستند از این فیلترها عبور می کنند و ذرات آن ها در سطح داخل کیسه جدا می شوند که باعث می شود پس از عبور هوا از فیلتر شاهد ورود جریانی از هوای تمیز به اتمسفر باشیم.

فیلترها به طور متناوب در بازه های زمانی خاص به دلیل انباشت غبار نیاز به تمیز کردن خواهند داشت. در دوره تمیز کردن فیلتر تلاش می شود تا غبار و ذراتی که به تدریج در فیلتر جمع شده اند با روش های مختلفی از سطح آن جدا شده و دور ریخته شوند.

فیلترهای پارچه ای ذراتی را جمع می کنند که دارای اندازه ای بین کمتر از یک میکرون تا چند صد میکرون هستند. بازده آن ها در جدا گردن ذرات معلق به طور معمول بین ۹۹ تا ۹۹.۹ درصد می باشد. این بازده متغیر است و ضخامت لایه فیلتر یکی از عوامل تاثیرگذار در بازده فیلتر در حذف غبار محسوب می شود.

همان طور که گفته شد فیلتر با منافذی که دارد و سطوحی که برای به دام انداختن ذرات ریز فراهم خواهد کرد می تواند باعث حذف آن ها از جریان هوا شود. در بسیاری از فیلترها می توان تا دمای ۵۰۰ درجه فارنهایت و تا ماکزیمم ۵۵۰ درجه فارنهایت پیکربندی خوبی را برای حذف غبار داشت.

یک سیستم برای جدا کردن غبار و ذرات معلق در هوا یا گازهایی که از آن عبور می کنند نیاز به انرژی دارد و بیشتر این انرژی برای جبران افت فشار گاز در داخل سیستم کانال کشی، در غبارگیر و داخل بگ فیلترها صرف می شود.

میزان نوعی افت فشار در این سیستم ها در محدوده ۵ تا ۲۰ inches of water است. فیلترهای پارچه ای در مکان هایی استفاده می شوند که نیاز به جمع آوری گرد و غبار با بازده بالا می باشد.

محدودیت هایی در کار سیستم با توجه به دمای گاز و خورندگی ذرات موجود در هوا وجود دارد که به دلیل چسبندگی ذرات باعث تحت تاثیر قرار گرفتن پارچه خواهد شد و برای همین از نظر اقتصادی استفاده از این فیلترها ممکن است هزینه های در بر داشته باشد.

متغیرهای اصلی در این پروسه را می توان مشخصات ذرات غبار، مشخصات گاز در حال عبور،طول کانال ها،زاویه انشعابات و مشخصات پارچه مورد استفاده در فیلتر دانست.

مهم ترین پارامتر طراحی سیستم نسبت هوا یا گاز به سطح air to cloth ratio می باشد که بر حسب فوت مکعب بر دقیقه وارد هر فوت مربع از سطح پارچه یا فیلتر خواهد شد.

پارامتر معمول دیگری که مد نظر قرار می گیرد مربوط به افت فشار در فیلترها می باشد.

مشخصه مهمی که فیلترهای پارچه ای را از فیلترهای دیگر متمایز میکند، امکان تمیز کردن سطح فیلتر به طور متناوب برای استفاده طولانی مدت و بدون وقفه از آن ها می باشد.

البته همه فیلترها را نمی توان تمیز کرد. برای مثال فیلترهای مورد استفاده در کوره ها، فیلترهایی با بازده بالا HEPA، فیلترهای با بازده گردش هوای بالا HEAF، و فیلترهای خودکار القای هوا مثال هایی از فیلترهایی هستند که باید پس از جمع شدن لایه غبار بر روی آن ها دور انداخته شوند.

این فیلترها به طور معمول از یک فیبر که بر روی یک فریم قرار داده شده است ساخته شده اند. از این فیلترها در موقعیت هایی استفاده می شود که غلظت غبار و ذرات معلق در هوا کم است.

اما فیلترهای پارچه ای به طور معمول از جنس خاص و انواع پارچه ی دوخته شده یا متصل شده به هم تشکیل شده اند که به اشکال خاص در آمده و بر روی سخت افزار خاصی قرار گرفته اند.

از این فیلترها در رنج گسترده ای از کاربردها که غلظت های مختلفی از گرد و غبار در فضا وجود دارد استفاده می شود.

یک نوع دیگر از فیلترهای پارچه ای هستند که در دهه های ۱۹۷۰ و ۱۹۸۰ میلادی توسعه یافته اند و تولید آن ها به صورتی است که از نظر الکترواستاتیکی ارتقا یافته اند.

این فیلترها به طور قابل ملاحظه ای افت کمتری در فشار یا سرعت عبور هوا در مقایسه با فیلترهای معمولی دارند. در حال حاضر در بعضی از کاربردها از این فناوری در فیلترهای مورد استفاده در سیستم غبارگیر استفاده می شود.

جالب است بدانید که بر اساس برآوردهایی که در مورد میزان هزینه استفاده از فیلترهای مختلف انجام شده است مشخص شده که غبارگیرهایی که از نظر الکترواستاتیکی ارتقا یافته اند هزینه های کمتری در طول عمر مفید خود در مقایسه با غبارگیرهای معمولی خواهند داشت.

با این وجود هدف از این فصل تمرکز بر روی فیلترهای پارچه ای یا بگ هایی است که در حال حاضر به طور تجاری در بسیاری از تاسیسات وجود دارند. برای همین در صورتی که علاقه مند به آشنایی با فیلترهای ارتقا یافته الکترواستاتیکی هستید می توانید از منابع دیگر استفاده کنید.

توضیحاتی در مورد پروسه فیلتر کردن

در این بخش انواع فیلترهای پارچه ای و تجهیزات جانبی مورد نیاز برای سیستم غبارگیر از یک دیدگاه عمومی مورد بحث قرار گرفته اند.

پس از آشنایی اولیه با این فیلترها، چگونگی جداسازی ذرات با استفاده از بگ ها مورد بحث و بررسی قرار گرفته و اصول سایزبندی فیلترها بیان شده است.

فیلترهای پارچه ای را می توان به چند روش دسته بندی کرد:

- یکی از این دسته بندی ها با توجه به روش تمیز کردن فیلتر (با تکان دادن فیلتر shaker، عبور جریان هوا در جهت مخالف یا ریورس ایر یا جریان معکوس، یا روش پالس جت pulse jet) انجام می شود.

- فیلترها را می توان با توجه به جهت عبور گاز یا هوا (از داخل کیسه فیلتر به سمت خارج و یا برعکس) نیز دسته بندی کرد.

- با استفاده از محل فن در سیستم (مکش (ساکشن) یا فشار) نیز می توان به دسته بندی فیلترها پرداخت.

علاوه بر این یک معیار مهم و شناخته شده برای دسته بندی فیلترهای پارچه ای اندازه آن ها است. بر این اساس یک بگ می تواند کوچک، متوسط، یا دارای ظرفیت بالا برای عبور گاز یا جریان هوا باشد.

از بین روش های ذکر شده برای دسته بندی این فیلترها روش تمیز کردن بگ یکی از روش هایی است که باعث تمایز این فیلترها از یکدیگر به طور قابل ملاحظه ای خواهد شد.

برای همین ما تمرکز خود را بر روی پروسه تمیز کردن بگ ها قرار خواهیم داد و به این منظور فیلترهای پارچه ای در ادامه متن با توجه به روش مورد استفاده برای تمیز کردن کیسه فیلتر مورد بررسی قرار گرفته اند.

تمیز کردن فیلتر با تکانه shaker

وجه تشابه همه روش هایی که مورد بررسی قرار خواهند گرفت این است که برای هر یک از روش های تمیز کردن فیلتر باید انرژی کافی برای غلبه بر نیرویی که باعث چسبندگی ذرات به فیلتر می شود صرف شود تا بتوان شاهد تمیز شدن دوباره بگ فیلتر بود.

در روش تمیز کردن فیلتر با تکانه یا شیکر که جریان هوا از داخل به خارج است، انتقال انرژی برای این کار با استفاده از معلق کردن کیسه به یک گیره یا چهارچوب که توسط موتور الکتریکی در نوسان است صورت می پذیرد.

حرکت یا نوسان فیلتر می تواند به چند شیوه ایجاد شود. اما معمولا این نوسان با ایجاد موج سینوسی برای به تکان در آوردن کیسه فیلتر به وجود خواهد آمد.

در این روش در حالی که پارچه نسبت به خط مرکزی فیلتر در حرکت است، ذرات غبار همراه پارچه حرکت خواهند کرد. در نهایت وقتی که پارچه به طور کامل کشیده شد، ذرات غبار مجبور می شوند از فیلتر جدا شوند.

- برای غبارگیرهای کوچک و تک بخشی که به طور معمول به طور متناوب استفاده می شوند، یک اهرم که به شیکر shaker متصل است ممکن است به طور دستی برای انجام این کار استفاده شود.

- در غبارگیرهای بزرگ تر و چند بخشی به طور معمول از یک تایمر یا سنسور فشار برای تشخیص زمان مناسب برای تکان دادن فیلتر با شیکر و تخلیه ذرات استفاده می شود.

در این غبارگیرها بخش های مختلف به طور منظم یکی از پس دیگری تمیز می شوند تا به طور خودکار سیستم غبارگیر به طور دوره ای تمیز شود.

در این مواقع ورود جریان هوا به بخشی از غبارگیر (که زمان تمیز کردن آن فرا رسیده است) متوقف می شود و مکانیزم به تکان در آوردن فیلترها آغاز خواهد شد تا ظرف چند ثانیه تا یک دقیقه و یا بیشتر شاهد تمیز کردن و جدا شدن غبار از فیلترها باشیم.

فرایند تمیز کردن فیلترها ممکن است که تکرار شود و پس از آن بخشی از غبارگیر که از مدار خارج شده است دوباره به خط باز خواهد گشت تا به فیلترینگ هوا ادامه دهد.

با توجه به این که در هنگام تمیز شدن یک بخش از غبارگیر امکان گردش هوا از آن وجود ندارد، باید ظرفیت جمع آوری ذرات معلق غبارگیر بیشتر از ظرفیت مورد نیاز باشد تا جبران از دور خارج شدن بخشی از فیلترها که افلاین شده اند شده باشد.

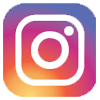

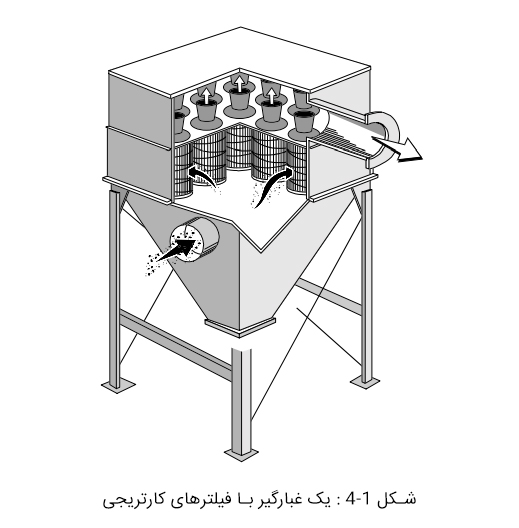

شکل ۱-۱ نمایی از یک غبارگیر که با روش شیکر یا تکانه دادن تمیز می شود نشان داده شده است.

لازم به ذکر است که پارامترهایی که تمیز کردن را تحت تاثیر قرار خواهد داد شامل دامنه و فرکانس تکانه ها و میزان کشیدگی کیسه خواهد بود. دو پارامتر اول بخشی از طراحی سیستم غبارگیر هستند و به سادگی امکان تغییر آن ها وجود ندارد. اما کشیدگی کیسه هنگام نصب آن قابل تنظیم است.

به طور معمول فرکانس تکانه های شیکر برابر با ۴ هرتز یعنی چهار بار در ثانیه است و دامنه نوسان ها نیز حدود ۲ تا ۳ اینچ می باشد که در حدود ۵ تا ۷.۵ سانتی متر خواهد بود. توجه داشته باشید که میزان جا به جایی کیسه در هنگام تکانه ها ممکن است دو برابر دامنه و در حدود ۱۰ تا ۱۵ سانتی متر باشد.

در بعضی از سیستم ها کیسه به گونه ای نصب شده است که امکان تنظیم میزان کشیده شدن پارچه کیسه آن به راحتی وجود دارد. این در حالی است که در تعدادی دیگر از غبارگیرها برای تنظیم میزان کشیدگی کیسه نیاز به باز کردن کیسه یا شل کردن آن و بستن دوباره کیسه به محل اتصال آن خواهد بود تا کشیدگی کیسه تنظیم شود.

در مقایسه با روش عبور هوا از جهت مخالف که در ادامه مورد بررسی قرار خواهد گرفت، این روش با توجه به استفاده از شیکر و تکانه به طور معمول کیسه را تحت استرس بیشتری قرار خواهد داد. برای همین توجه داشته باشید که در صورت استفاده از این روش برای تمیز کردن کیسه باید از پارچه های مقاوم و سنگین تر استفاده کنید.

در ایالا متحده آمریکا بگ های پارچه ای به طور خاص برای تمیز کردن با تکانه های شیکر استفاده می شود.

در اروپا استفاده از پارچه های نمدی نیز رواج دارد که در سرعت های بالاتر برای فیلتر کردن استفاده می شوند. این سرعت بالاتر امکان ساخت غبارگیرهای کوچک را که نیاز به هزینه کمتری دارند فراهم خواهد نمود.

با این وجود توجه کنید که سرعت بالاتر به معنی افت فشار بیشتر است و این باعث افزایش هزینه های عملیاتی استفاده از غبارگیر خواهد شد.

برای هر کاربردی ایجاد یک تعادل ضروری است که باید بین تخمین هزینه ها و نوع پارچه مورد استفاده برقرار شود. به همین دلیل مطالعات زیادی در مورد غبارگیرهایی که از شیکر یا تکانه دادن برای تمیز کردن فیلتر استفاده می کنند و در مورد پارچه های دوخته شده در آن ها انجام شده است. با توجه به این مطالعه ها می توان گفت که هنوز هم بسیاری از تاسیسات با نصب این غبارگیرها مورد استفاده قرار می گیرند.

با این وجود بسیاری از غبارگیرهای جدید از پالس جت pulse jet استفاده می کنند و در مکان هایی که نیاز به غبارگیرهایی بزرگ تر (از سیستم های پالس جت باشد)، از واحدهای سفارشی ریورس ایر revers air یا جریان معکوس استفاده می شود.

غبارگیرهای پالس جت به دلیل این که فضای کمتری اشغال می کنند و در مقایسه با غبارگیرهای معادل خود (که با شکیر یا تکانه تمیز می شوند)، ارزان تر هستند. برای همین پالس جت ها محبوبیت بیشتری به دست اورده اند.

توجه داشته باشید که برای کاربردهایی که دمای محیط بالا است استفاده از کیسه های گلس یا شیشه ای glass bags ممکن است که بتواند برای مدت طولانی تری امکان استفاده از کیسه فیلتر را در غبارگیرهایی که با شیکر تمیز می شوند فراهم کند.

تمیز کردن فیلتر با عبور هوا در جهت مخالف با ریورس ایر

وقتی که پارچه های فایبر گلس یا فیبر نوری glass fiber fabrics عرضه شدند، نیاز به استفاده از روش های ملایم تری برای تمیز کردن کیسه ها وجود داشت تا از کاهش کیفیت پارچه ها فایبر گلاس جلوگیری شود.

این کیسه ها ممکن است به اندازه یک فوت قطر داشته باشند و حدود سی فوت هم طول داشته باشند. برای همین بود که روش تمیز کردن فیلتر با عبور هوا از جهت مخالف توسعه یافت تا تاثیر منفی کمتری بر روی کیفیت پارچه های فایبر گلس داشته باشد.

در این روش جریان هوا در بخشی از غبارگیر که قصد تمیز کردن آن را دارید متوقف می شود و هوا از جهت مخالف شروع به عبور از فیلتر می کند تا آن را تمیز کند.

عبور جریان هوا یا گاز در جهت مخالف کیسه، بگ فیلتر را به سمت خط مرکزی هل داده و باعث خواهد شد تا غبارهایی که بر روی آن تشکیل شده اند جدا شوند.

در این روش از چند فلز در داخل کیسه استفاده می شود تا در کنار چند حلقه که به کیسه دوخته شده اند از برگشت کامل کیسه به داخل جلوگیری کنند.

عدم استفاده از این حلقه ها منجر به بازکشت کامل کیسه به سمت داخل خواهد شد که خود ممکن است تمیز کردن کیسه بدون مواجهه با مشکل را بسیار سخت کند.

مانند غبارگیرهای چند بخشی که با شیکر یا تکانه دادن بگ ها آن ها را تمیز می کنند، در این روش نیز برای غبارگیرهای چند بخشی نیاز به تمیز کردن هر بخش از غبارگیر در مدت زمان معینی به طور متناوب خواهد بود.

لازم به ذکر است که تعدادی از سیستم ها که از این روش برای تمیز کردن فیلتر استفاده می کنند، در کنار آن از روش تکانه دادن به فیلتر نیز استفاده می کنند و با این کار انرژی منتقل شده به کیسه هوا را افزایش می دهند.

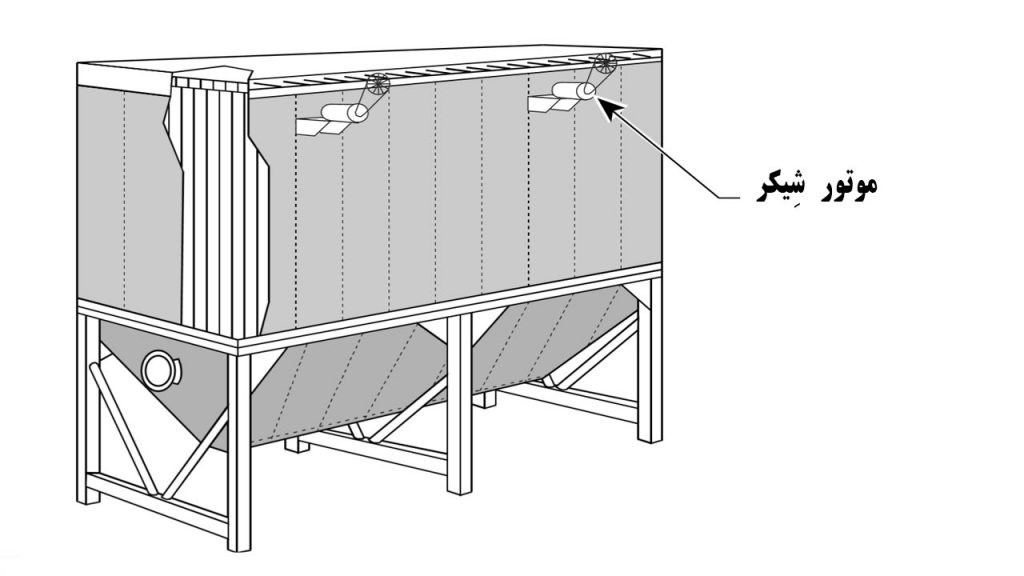

در این سیستم منبع جریان هوای مخالف به طور معمول یک سیستم جداگانه است که دارای فن بوده و امکان به گردش در آوردن هوای معکوس یا ریورس ایر با نسبت gas to cloth بالاتر از سرعت گردش هوا در جهت مستقیم (موافق) فیلتر را دارد. شکل ۲-۱ نشان دهنده سیستم غبارگیری است که از این روش برای تمیز کردن فیلترها استفاده می کند.

روش پالس جت pulse jet

یک مزیت روش پالس جت در مقایسه با روش استفاده از شیکر (و یا ریورس ایر که با عبور هوا در جهت مخالف کار می کند)، کاهش اندازه سیستم غبارگیر است که در بخش های قبل به آن اشاره کردیم. این باعث کاهش هزینه های اولیه ساخت غبارگیر خواهد شد و اجازه استفاده از حجم کمتری از پارچه را به دلیل نسبت gas to cloth بالاتر فراهم خواهد نمود.

همچنین در این حالت در بعضی از موارد نیازی به داشتن بخش اضافی (ظرفیت اضافی) در غبارگیر برای تمیز کردن آن نخواهید داشت که یک مزیت مهم است.

با این وجود نسبت gas to cloth بالاتر به معنی افت فشار بیشتر است که باعث افزایش هزینه های عملیاتی می شود.

این شیوه تمیز کردن با استفاده از هوای فشرده به گونه ای خواهد بود که هوا را به سرعت وارد کیسه کرده و به شدت آن را منبسط کند. با این کار مانند روش استفاده از تکانه کیسه به بیشترین میزان منبسط می شود و غبارها و ذرات چسبیده به کیسه از آن جدا می شوند.

در این فرایند هوایی که از کیسه خارج می شود به همراه خود غبار را جدا کرده و از سطح کیسه دور می کند.

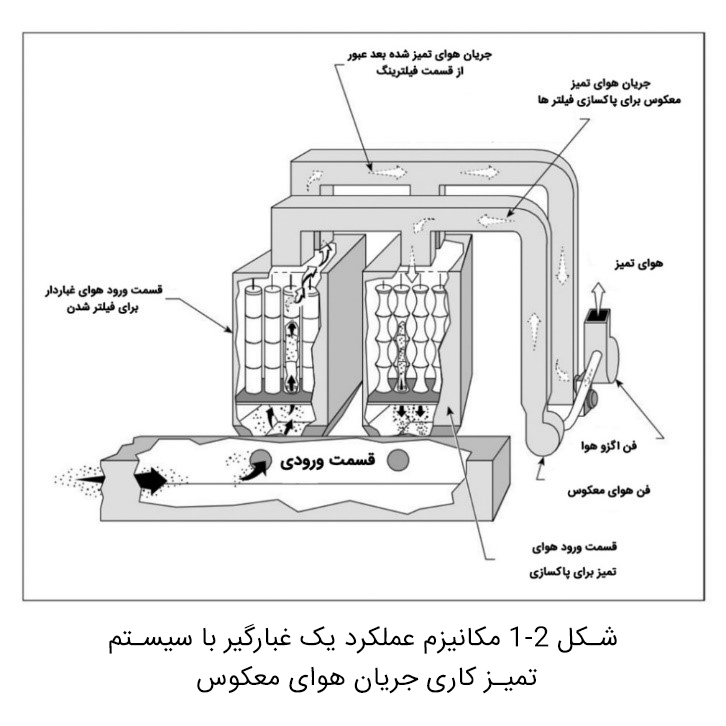

در پالس جت ها، تمیز کردن و فیلتر کردن کیسه با وزش هوا به داخل است. یک سیستم غبارگیر که از روش پالس جت استفاده می کند در شکل ۳-۱ نشان داده شده است.

فیلترهای قفسه ای

در انواع متداول غبارگیرهای پالس جت بگ ها بر روی قفسه های سیمی سوار شده اند. این قفسه برای این است که هنگامی که جریان هوای حاوی غبار به سمت داخل کیسه (در هنگام فیلتر کردن هوا جریان می یابد) کیسه را نگه دارند.

به جای این که هر دو سر کیسه به سیستم غبارگیر متصل شود، در این حالت انتهای قفسه سیمی به بالای کیسه وصل می شود. به همین دلیل انتهای دیگر کیسه که آزاد است تمایل دارد که هنگام وزش شدید گاز و عبور هوا در هنگام تمیز کردن کیسه با کیسه های دیگر دچار برخورد و اصطکاک شود که این باعث فرسودگی آن ها خواهد شد.

در غبارگیرهایی که از پالس جت استفاده می کنند تمیز کردن هر ردیف از فیلترها با تنظیم تایمر آغاز شده و جریانی از هوا از یک دریچه به سرعت وارد می شود. یک لوله در طول هر ردیف هوای فشرده را حمل می کند. لوله بر بالای هر کیسه یک نازل دارد که هوای تمیز کننده فیلتر را به طور مستقیم وارد هر کیسه فیلتر خواهد کرد.

بعضی از سیستم ها هوا را به داخل بخش دیگری هدایت می کنند. هدف از این بخش افزایش هوای ورودی است. پالس مانع حرکت رو به جلو هوا برای مدت کوتاه چند دهم ثانیه می شود. با این وجود از سر گیری سریع جریان رو به جلو باعث جمع شدن دوباره بیشتر ذرات در کیسه یا کیسه مجاور آن می شود. این اتفاق عیبی به همراه دارد که ممانعت از ریختن غبارها در هاپر hopper می باشد. اما مزیت آن تغییر شکل سریع کیک غبار و ذرات داخل فیلتر است که امکان جمع آوری آن ها را با بازده بالا فراهم خواهد کرد.

برای افزایش سطح فیلتر بدون تغییر در حجم فضای اشغال شده توسط غبارگیر استفاده از کیسه یا قفسه های ستاره مانند یا تاشده توسعه یافت. ترکیب کیسه قفسه به عنوان یک واحد برای نصب مشابه با کیسه های استاندارد و واحدهای کیجد caged طراحی شده است.

این واحدهای ترکیبی را می توان به جای کیسه های استاندارد و قفسه ها در مواقعی که نیاز به پارچه بیشتری است استفاده نمود. در این حالت تمیز کردن با پالس های نرمال بدون هیچ تغییر خاصی در تجهیزات تمیز کردن فیلتر انجام خواهد شد. هزینه استفاده از کیسه های ستاره مانند یا استار لایک و کیج ها یا قفسه ها حدود سه تا سه و نیم برابر کیسه های نرمال و قفسه های معمولی می باشد.

فیلترهای کارتریج

این فیلترها باعث افزایش سطح فیلتر در غبارگیر می شود که با استفاده از فیلترهای تادار pleated که بر روی چهارچوب سیمی قرار گرفته اند ایجاد خواهد شد. این کارتریج می تواند به طور عمودی به عنوان جایگزین مستقیم کیسه های استاندارد و یا کیج های موجود در غبارگیر استفاده شود و یا به طور افقی در طراحی اصلی نصب شوند.

هنگامی که از کارتریج به عنوان جایگزین کیسه های استاندارد و یا کیج ها استفاده می شود هزینه های هر مورد می تواند ۷۰ درصد هزینه ساخت یک غبارگیر باشد.

تمیز کردن غبارگیرهای اولیه که از کارتریج استفاده می کردند با استفاده از تجهیزات پالس معمولی صورت می گرفت که از یک لوله در طول کارتریج استفاده می کند. اما طراحی های جدیدتر از دریچه های هوا برای هر جفت کارتریج استفاده می کنند.

یک نوع از کارتریج در بر گیرنده یک هسته محافظت کننده داخلی است که با فیلترهای پلیتد یا تادار احاطه شده است و یک مش محافظ بیرونی نیز در آن ها وجود دارد. یک سر کارتریج باز است و اجازه عبور گاز از فیلترها را از بیرون برای خروج هوای تمیز محیط می دهد.

تمیز کردن هوا از انتهای باز انجام می شود اما این کار در جهت ریورس ایر یا مخالف جهتی که هوای دارای ذرات معلق در کیسه تمیز می شود انجام خواهد شد.

انتهای دیگر کارتریج بسته شده است و پروسه ساخت آن نیازمند استفاده از اتصال های محکم است که انتهای کارتریج را به مرکز و واسط فیلتر متصل کند. لازم به ذکر است در این سیستم از ایپوکسی EPOXY یا نوعی پلاستیک polyurethane plastic برای مهر و موم کردن واسط فیلتر و انتهای آن استفاده می شود.

کارتریج به طور محکم در محل خود (روی صفحه ای که بر آن سوار می شود) قرار داده می شود و حفره ای را که به پلنوم plenum هوای تمیز متصل می شود احاطه خواهد کرد.

کارتریج های افقی به طور معمول به صورت پشت سر هم با یک لایه بین هر یک با دیگر قرار می گیرند.

در صورتی که کارتریج ها در این حالت به خوبی سوار نشوند و یا این که لائی بین آن ها دارای کیفیت بالا نباشد، نشتی بگ پس از چند بار تمیز کردن آن ها با استفاده از پالس به وجود خواهد آمد.

جنس مورد استفاده در فیلتر می تواند کاغذی، پلاستیک های مونو فیلامنت مانند پلی استر، یا پارچه های دوخته نشده باشند.

کارتریج ممکن است که از ۶ اینچ تا ۱۴ اینچ قطر داشته باشد که برابر با قطری بین ۱۵ سانتی متر تا ۳۵ سانتی متر می باشد. طول کارتریج می تواند بین ۱۶ تا ۳۶ اینچ باشد که معادل حدود ۴۰ سانتی متر تا حدود ۹۰ سانتی متر می باشد.

سطح این فیلترها در حدود ۲۵ فوت مربع تا دو برابر آن یعنی ۵۰ فوت مربع می باشد که این اعداد برای پارچه های بافته نشده است و می تواند سه تا چهار برابر (با استفاده از مونوفیلامنت های پلی استر و ..) شود. استفاده از کاغد می تواند سطح کارتریج را تا شش برابر بیشتر کند.

برای همین یک کارتریج نوعی می تواند دارای حدود ۳۶ فوت مربع پارچه داشته باشد.

یا دارای ۱۵۳ فوت مربع پارچه پلاستیکی یا پلی استر مونو فیلامنت باشد.

یا این که دارای حدود ۲۲۵ فوت مربع کاغذ باشد.

فضای تا شده در این فیلترها به دو دلیل مهم است که یکی از آن ها افزایش سطح فیلتر کردن یا سطح کیسه می باشد که برای هر کارتریج به دست خواهد آمد.

ولی به این نکته هم توجه داشته باشید که در صورت تا کردن و نزدیک شدن سطوح به هم ممکن است که امکان گرفته شدن و مسدود شدن فضا با اجتماع غبار و ذرات بیشتر شود.

این کار می تواند باعث شود که ذرات غبار برای همیشه انتهای کارتریج را پر کنند و برای همین فضای موجود برای تصفیه هوا را کاهش دهند.

برای ذراتی که انباشت نمی شوند و دارای اندازه بسیار کوچکی هستند، که بیش از چند میکرون نباشد، با توجه به مشخصات کاغذ، کارتریج ممکن است که تا ۱۲ تا شدگی در هر اینچ داشته باشد. این عدد می تواند به ۱۶ هم برسد.

اما پارچه هایی که بافته نشده اند در شرایط سخت تر می توانند ۴ تاشدگی در هر اینچ تا حداکثر ۸ تاشدگی داشته باشند. عمق تاشدگی می تواند ۱ اینچ تا ۳ اینچ باشد.

مدیریت این لایه ها و فضای موجود برای تمیز کردن بهینه هوا مشخص کننده مشخصه هایی مانند توان تمیز کردن واسط فیلتر یا فضای آن برای انباشت انواع ذرات معلق است که باید به طور منحصر به فرد و جداگانه برای هر نوع غبار مشخص شود.

یکی از مزایای استفاده از کاغذ این است که امکان جمع آوری ذرات کوچک تر از دو و نیم میکرومتر را با بازده بالایی فراهم خواهد کرد.

در این حالت بازده جدا کردن غبار می تواند تا ۹۹.۹۹۹ یا بیشتر باشد. در مورد واسط های بافته نشده nonwoven ممکن است که بازده کمتر باشد. با این وجود حتی بگ های فایبر گلاس در غبارگیرهای ریورس ایر از منابع احتراق امکان جمع اوری ذرات با اندازه دو و نیم میکرون با بازده ۹۹.۹ درصد را دارند.

فیلترهای کارتریج برای حفظ چسبندگی موم واسط تنها در دمای محدودی قابل استفاده هستند و دمای کاری آن ها حدود ۲۰۰ درجه فارنهایت می باشد. البته این امکان وجود دارد که ظرفیت تحمل دمای تا ۳۵۰ درجه فارنهایت را نیز داشته باشند.

تمیز کردن صوتی sonic

به دلیل این که تمیز کردن با ریورس ایر یا هوای در جهت مخالف یک روش با انرژی کم در مقایسه با روش های استفاده از شیکر و پالس جت است، ممکن است که نتواند به خوبی غبارها را جدا کند و نیاز به انرژی بیشتر برای تمیز کردن فیلترها باشد.

با انرژی بیشتر و تکانه دادن به کیسه می توان بهتر غبارها را حذف کرد. تکان دادن و ارتعاش در کنار عبور هوا در جهت مخالف یکی از روش های افزایش انرژی برای حذف غبار و ذرات چسبیده به فیلتر می باشد.

اما راه دیگر برای اضافه کردن منبع انرژی استفاده از طیف پایینی اکوستیک می باشد.

شیپورهای صوتی که با استفاده از هوای فشرده انرژی لازم را برای جدا کردن غبار فراهم می کنند از جمله روش های بهبود بازده جدا کردن غبار محسوب می شوند.

در این روش یک یا چند شیپور برای غبارگیرها با توجه به اندازه آن ها استفاده می شود. این بوق ها به طور معمول در فرکانس های ۱۲۵ تا ۵۵۰ هرتز کار می کنند. البته در بیشتر موارد فرکانس کاری آن ها بین ۱۲۵ تا ۱۶۰ هرتز است. این تجهیزات همچنین امکان توان تولید فشار اکوستیک یا صوتی ۱۲۰ تا ۱۴۵ دسی بل را دارند.

در صورتی که از این تجهیزات به خوبی استفاده شود می توان شاهد کاهش حجم انباشت ذرات به طور قابل ملاحظه ای بود. اما ممکن است که استفاده از بوق باعث افزایش نفوذ غبار به پارچه کیسه شود.

افزایش نفوذ غبار می تواند منجر به کاهش بازده کار غبارگیر شود. از این شیپورها در بعضی از کاربردها برای افزایش بازده سیستم استفاده می شود که نیازمند انرژی اضافه برای تمیز کردن کیسه فیلتر خواهند داشت.

در موارد خاص هم دیده می شود که استفاده از این ابزار تنها روش برای تمیز کردن بعضی از بگ ها در کاربردهای خاص می باشد.

ساختار این بوق ها مشتمل بر یک خروجی شیپور مانند است که دارای یک مسیر است و یک دیافراگم نیز در آن وجود دارد.

هوای فشرده با توان ۴۵ تا ۷۵ psig وارد شیپور می شود و باعث ارتعاش دیافراگم شده و از سوی دیگر شیپور خارج می شود.

امواج صوتی که از شیپور ساطع می شوند به سمت کیسه ها رفته و باعث لرزش آن ها می شوند که در نهایت می تواند منجر به جدا شدن غبار از آن ها شود.

این غبارها ممکن است که جدا شده و وارد هاپر hopper در زیر کیسه شوند.

توجه داشته باشید که با توجه به اندازه ای که هر شیپور دارد ممکن است که نیاز به حجم متفاوتی از هوای فشرده بین ۴۵ تا ۷۵ scfm باشد که این به اندازه شیپور وابسته است.

شیپورها می توانند با استفاده از فلانژ در کنار غبارگیر استفاده شوند. اما می توان شیپورها را در داخل ساختار غبارگیر نیز معلق کرد.

مثالی از استفاده از بوق در سیستم های غبارگیر ده بخشی ریورس ایر می باشد. در این غبارگیر، کیسه هایی که نیاز به تمیز شدن دارند دارای ۱۲ اینچ یا سی سانتی متر قطر هستند.

این کیسه ها دارای ۳۵ فوت طول می باشند. هر بخش دارای یک شیپور است که در یکی از چهار گوشه آن سوار شده و زوایه آن به طرف مرکز بگ می باشد. هر بخش سیستم هر ۳۰ دقیقه یک بار تمیز می شود و هوای ریورس در جهت مخالف به مدت ۱ دقیقه (به همراه صوت که به مدت سی ثانیه ایجاد خواهد شد) باعث تمیز شدن کیسه ها می شود.

در این سیستم شیپورها در ۷۵ psig کار می کنند و حجم هوای فشرده ۶۵ scfm را مصرف می کنند. البته برای غبارگیرهایی که نیاز کمتری به تمیز کردن دارند، ممکن است که بتوان سیکل تمیز کردن کیسه ها را تا یک ساعت افزایش داد.

برای یک غبارگیر که نیاز به یک شیپور برای هر بخش خود دارد، سرمایه گذاری برای شیپورها حدود ۱۳ هزار دلار می باشد. شیپورهای نصب شده با فرکانس ۱۲۵ هرتز کار می کنند. در این حالت هر شیپور می تواند حدود ۸۵۰۰ فوت مربع از پارچه را تمیز کند. یک شیپور با اندازه مشابه می تواند تا ۱۵۰۰۰ فوت مربع پارچه را نیز تمیز کند.

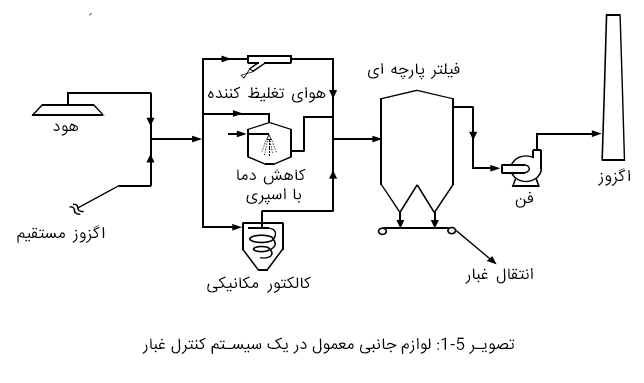

تجهیزات کمکی

شکلی از تجهیزات جانبی در سیستم هایی که از فیلترهای پارچه ای استفاده می کنند در شکل ۵-۱ نشان داده شده است. شما در این شکل خود فیلتر را نیز مشاهده می کنید.

یک سیستم کنترل غبار میتواند شامل تجهیزات جانبی زیر باشد:

- Capture device کپچر دیوایس که به عنوان مثال شامل یک کلاهک یا سرپوش یا کانکشن خروجی می باشد.

- کانال کشی

- تجهیزات جانبی حذف غبار

- فن ها

- موتورها

- استارترها برای شروع فرایند

- هاپر یا محلی برای انباشت غبار و جمع آوری آن

به علاوه، در یک سیستم ممکن است که اتاقک اسپری، جمع کننده های مکانیکی و دریچه های رقیق کردن هوا مورد نیاز باشد تا هوا یا گاز را از قبل از ورود به کیسه به شرایط مطلوب برسانند.

ابزاری که به عنوان دیوایس کپچر شناخته می شوند به طور معمول سرپوش ها و یا دریچه هایی هستند که به طور مستقیم به تجهیزات دیگر وصل هستند.

کانال کشی شامل دمپرها dampers برای تنظیم جریان عبور هوا از منبع به دیوایس کنترلی استفاده می شود. اتاقک اسپری و دریچه های رقیق کردن هوا باعث کاهش دمای جریان هوای آلوده به غبار می شوند تا از پارچه فیلتر در برابر افزایش دما محافظت کنند.

وقتی که بخش قابل توجهی از هوای ورودی دارای ذرات بزرگ (با اندازه بیش از ۲۰ میکرومتر) باشد، جمع آوری غبارها با ابزار مکانیکی مانند سیکلون ها برای کاهش بار روی پارچه فیلتر انجام می شود.

فن ها توان لازم برای گردش هوا را فراهم می کنند و می توانند قبل از سیستم در غبارگیر فشار pressure baghouse یا پس از آن در سیستم ساکشن غبارگیر قرار گیرند.

بخشی از تجهیزات جانبی هم برای هدایت هوای تمیز به اتمسفر استفاده می شود. هدایت کننده ها یا ناقل های پیچ دار screw conveyors اغلب برای انتقال غبار از انتهای هاپر hopper که زیر کیسه فیلتر قرار دارد مورد استفاده قرار می گیرند و با جمع کننده مکانیکی نیز استفاده می شوند.

سیستم پنوماتیک و هدایت مواد به محفظه به عنوان ابزاری دیگر برای حذف غبار از هاپر hopper ها استفاده می شود.

تئوری فیلتراسیون پارچه

نکته کلیدی برای طراحی غبارگیر اندازه گیری و تنظیم سرعت است که با ایجاد تعادل بین افت فشار و اندازه غبارگیر به دست خواهد آمد.

- افت فشار باعث خواهد شد که هزینه های عملیاتی سیستم افزایش یابد و به بیان دیگر هر چه افت فشار بیشتر باشد هزینه کارکرد سیستم به دلایل مختلف افزایش خواهد یافت.

- اندازه غبارگیر نیز هر چه بزرگ تر باشد هزینه ساخت آن بیشتر می شود. برای همین هر چه غبارگیر شما کوچک تر باشد هزینه طراحی و ساخت آن کمتر خواهد بود.

اندازه غبارگیر با افزایش سرعت یا افزایش نسبت gas to cloth کاهش می یابد. با این وجود افزایش نرخ gas to cloth باعث افت فشار بیشتر در سیستم می شود.

مهم ترین فاکتورهایی که این نسبت را تحت تاثیر قرار می دهند در بخش ۳-۱ مورد بحث قرار گرفته اند که شامل مشخصات ذرات غبار و مشخصات پارچه و نیز دمای هوای در جریان یا گاز عبوری می باشند.

اگر چه بازده جمع آوری غبار یا ذرات معلق مشخصه مهم دیگری است که در عملکرد غبارگیر باید به آن توجه شود، اما بگ غبارگیر که به خوبی طراحی و اجرا شده است به طور معمول دارای بازده بالایی در توان جمع آوری ذرات و غبار خواهد بود که بیش از ۹۹.۹ درصد می باشد.

غبارگیرها نوعا برای جمع آوری ذرات کوچک خوب کار می کنند و برای مثال تست هایی که بر روی غبارگیرها در دو دیگ جوش انجام شده است نشان داده که بازده ۹۹.۸ درصد برای ذرات دارای اندازه ۱۰ میکرومتر و ۹۹.۶ تا ۹۹.۹ درصد برای ذرات دارای اندازه ۲.۵ میکرومتر به دست خواهد آمد.

برای همین است که با فرض این که بازده سیستم بالا است تمرکز خود را بر روی افت فشار در سیستم غبارگیر خواهیم گذاشت.

افت فشار از محل ورود هوا یا گاز از ورودی سیستم تا دریچه خروجی آن روی می دهد. بخشی از این افت با عبور جریان هوا از فیلتر حاصل می شود.

افت فشار در داخل غبارگیر بدون در نظر گرفتن افت فشاری که در کیسه فیلتر روی می دهد، تا حد زیادی وابسته به طراحی غبارگیر می باشد و در محدوده بین ۱ تا ۲ inches of water می باشد که در طراحی های متداول دیده می شود. این عدد می تواند در طراحی هایی که مسیر گردش هوای پیچیده ای دارند به ۳ نیز برسد.

این کاهش فشار می تواند در حد مینیمم حفظ شود و برای مثال در حدود ۱ یا کمتر باشد که با سرمایه گذاری بر روی مدل گردش هوا و انجام مطالعه بر روی طراحی پیشنهاد شده و اصلاح طراحی با توجه به نتایج مطالعات انجام شده ممکن خواهد شد. البته این مطالعه ها هزینه دارد و چنین مطالعه ای برای دست یافتن به مشخصات مطلوب می تواند حتی تا حدود ۷۰ هزار دلار هزینه داشته باشد.

افت فشار در طول کیسه که با نام افت فشار tube sheet نیز شناخته می شود می تواند تا ۱۰ و حتی بیشتر نیز باشد.

این افت فشار در کیسه فیلتر می تواند تابع پیچیده ای از مشخصات فیزیکی غبار و مشخصات پارچه مورد استفاده در فیلتر باشد. این تابع به نحوه طراحی و کار غبارگیر نیز وابسته است.

میزان افت فشار در کانال کشی و hopper برای یک پیکربندی خاص می تواند ثابت باشد. برای همین می توان با تغییر پیکربندی سیستم این افت فشار را به طور موثری کاهش داد. این کار باید با اطلاع درست از نحوه گردش هوا در غبارگیر انجام شود تا به نتیجه مطلوب برسد.

فیلتراسیون پروسه ای است که برای کار پیوسته سیستم لازم است و به طور حتم یکی از نیازمندی های کار پیوسته غبارگیر، حذف مداوم غبارها و ذرات جمع شده در آن می باشد.

غبارگیرهایی که از شیکر و یا ریورس ایر استفاده می کنند به طور معمول از پارچه های بافته یا دوخته شده استفاده می نمایند که نسبتا با سرعت گردش هوای کم کار می کنند (در این غبارگیرها باید کیک غبار در مکانیزم حذف ذرات جدا شود).

این پارچه است که مهم ترین بخش در ممانعت از عبور ذرات و باعث جمع شدن غبار در یک غبارگیر می شود و برای کارکرد درست خود باید به طور متناوب تمیز گردد.

غبارگیرهای پالس جت به طور معمول از پارچه های نمد مانند یا پشمی felted استفاده می کنند و دارای نسبت بالای gas to cloth هستند که حدود دو برابر غبارگیرهایی است که از شیکر یا ریورس ایر استفاده می نمایند.

این پارچه ها ممکن است که نقش بیشتری در فیلتر کردن داشته باشند و برای همین تاثیر قابل ملاحظه ای در افت فشار خواهند داشت. شرح تئوری و پروسه طراحی فیلتراسیون سیستم در این حالت کاملا متفاوت از فیلتراسیون پارچه است.

- انتخاب پارچه با تست هایی انجام خواهد شد که تاثیر پارچه را بر کاهش فشار گاز مورد بررسی قرار می دهد.

- این تست ها بازده جمع آوری غبار و سرعت جدا شدن غبار در هنگام تمیز کردن فیلتر را نیز مورد بررسی قرار می دهند.

هزینه این تست ها تقریبا یک دهم هزینه مطالعاتی است که باید برای مدلینگ سیستم غبارگیر انجام شود. مشخصات الکتریکی پارچه مانند مقاومت الکتریکی آن و triboelectric order (که به موقعیت کیسه پارچه ای در حالت های بار مثبت الکتریکی یا الکتروپوزیتیو تا منفی الکتریکی الکترونگتیو (با توجه به بار الکتریکی آن ها در شرایط خاص triboelectrification) می پردازد) ممکن است برای انتخاب پارچه انجام شود.

اگر چه تاثیرات الکتریکی پارچه به خوبی شناخته شده نیست، اما تاثیر نیروی الکتریکی و الکترواستاتیکی بر روی میزان چسبندگی غبارها به پارچه یا چسبندگی غبارها به یکدیگر روشن است.

اطلاع داشتن از این ویژگی ها می تواند به انتخاب پارچه کمک کند. به گونه ای که توان جمع اوری راحت تر غبار را در سیستم داشته باشید.

در بخش بعد معادلات اصلی که برای تعیین اندازه سیستم غبارگیر استفاده می شوند به نمایش در آمده اند. ما این بخش را با غبارگیرهایی که از ریورس ایر و شیکر استفاده می کنند آغاز می کنیم.

غبارگیرهای ریورس ایر و شیکر

ساخت غبارگیر با استفاده از مجموعه ای از مشخصات شامل متوسط افت فشار، حجم نهایی گاز عبوری، و نیازمندی های دیگر سیستم انجام می شود. در این حالت ممکن است که علاوه بر متوسط افت فشار، حداکثر افت فشار سیستم نیز مشخص شود.

با داشتن این مشخصات طراح باید به ارزیابی ماکزیمم سرعت (که می تواند این نیازمندی ها را برطرف کند) بپردازد.

در روش استاندارد برای بررسی ارتباط افت فشار در غبارگیر و سرعت رابطه زیر استفاده می شود:

∆P (φ) = Ssys (φ) Vf (avg)

در این رابطه:

∆P (φ) : افت فشار در فیلتر بوده و تابعی از زمان است

Ssys (φ) تابعی از زمان است و لاروبی سیستم system drag را نشان می دهد. Vf (avg) متوسط سرعت face velocity می باشد.

برای یک غبارگیر که چند بخش دارد، لاروبی سیستم که نشان دهنده حداکثر درگ از فلانژ ورودی به فلانژ خروجی است به عنوان ترکیبی از مقاومت چند بخش غبارگیر مشخص می شود.

برای سیستم های معمولی میزان افت فشار در هر بخش مشابه است و جایی که سطح فیلترها برای هر بخش یکسان است. برای همین این متغیر را به طور معمول یکسان در نظر خواهند گرفت.

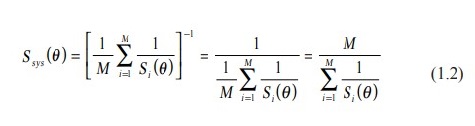

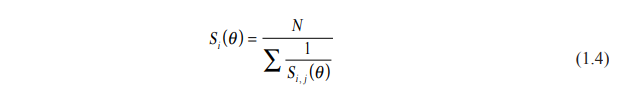

می توان نشان داد که:

در این معادله M تعداد بخش های غبارگیر است و S هم نشان دهنده لاروبی یا DRAG در هر بخش می باشد. این متغیر تابعی از غبار جمع شده در کیسه ها در هر بخش می باشد.

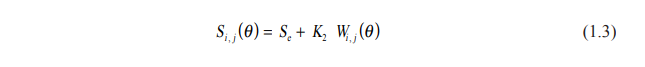

اما با توجه به این که میزان غبار در هر کیسه با دیگری می تواند متفاوت باشد، این متغیر برای همه بخش ها یکسان نیست. برای سطوح کوچک در هر بخش می توان فرض کرد که این متغیر تابعی خطی از میزان غبار در فیلتر است و به صورت زیر نمایش داده می شود:

در این رابطه S لاروبی یا DRAG برای فیلتر بدون غبار است. K مقاومت کیک غبار در برابر جریان هواست و W میزان انباشت غبار در واحد سطح j است که در بخش i وجود دارد. این میزان بر حسب lb بر فوت مربع محاسبه می شود.

در صورتی که N سطح متفاوت با سایزهای مشابه در بخش i غبارگیر وجود داشته باشد و هر یک از آن ها دارای Drag متفاوت باشند که با Sij نمایش داده می شود، می توان مقدار نهایی این متغیر را با روشی مشابه با معادله ۲-۱ به دست آورد:

در این روابط ثابت ها وابسته به جنس پارچه بوده و علاوه بر این با نوع و اندازه ذرات مرتبط می باشند. رابطه بین این ثابت ها و مشخصات فیلتر (یا مشخصات ذرات غبار) به خوبی شناخته شده نیست و برای همین امکان پیش بینی دقیق آن ها وجود ندارد. برای همین به طور معمول به صورت تجربی محاسبه می شوند.

این محاسبه تجربی یا با انجام آزمایش هایی با ترکیبات متفاوت غبار و انواع پارچه انجام خواهد شد (و یا با اندازه گیری های آزمایشگاهی مشخص خواهد شد).

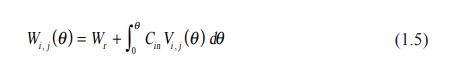

انباشت غبار به عنوان تابعی از زمان به صورت زیر تعریف می شود:

در این رابطه انتگرالی همان طور که می بینید wr حجم غبار باقی مانده در واحد سطح در یک کیسه تمیز شده می باشد. cin غلظت غبار در ورودی غبارگیر می باشد و vij هم سرعت face velocity در محدوده j از بخش i غبارگیر می باشد که با واحد فوت بر دقیقه محاسبه می شود.

غلظت غبار در ورودی غبارگیر و سطح فیلتر ثابت فرض می شوند. اما سرعت face velocity، نسبت gas to cloth در هر سطح j از فیلتر و هر بخش i غبارگیر با زمان تغییر می کند. این سرعت در ابتدا ماکزیمم است و پس از تمیز شدن به تدریج کاهش یافته و غبارها را بر روی کیسه بر جا خواهد گذاشت.

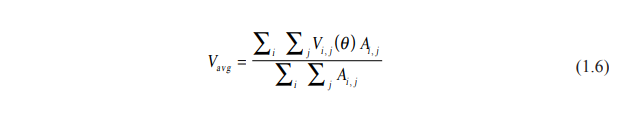

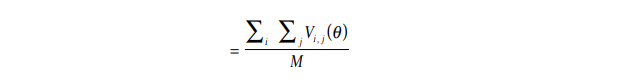

سرعت در هر بخش از غبارگیر با استفاده از سرعت متوسط یا میانگین گیری به دست می آید و به صورت زیر محاسبه می شود:

این رابطه برای M بخش با سطوح یکسان به صورت زیر است:

معادلات ۱-۱ تا ۶-۱ به ما نشان می دهند که هیچ رابطه مشخص یا معینی بین سرعت Face velocity و افت فشار tube sheet drop pressure وجود ندارد. این افت فشار برای یک طراحی مشخص می تواند تنها با استفاده همزمان از پاسخ معادلات ۱-۱ تا ۵-۱ و با استفاده از معادله ۶-۱ محاسبه شود.

حل این معادلات به یک پروسه تکرار شونده نیاز دارد: محاسبات را با یک افت فشار میانگین که هدف از طراحی است آغاز کنید، پس از آن طراحی غبارگیر را پیشنهاد دهید (این پیشنهاد شامل تعداد بخش ها و طول دوره فیلتراسیون است)، یک سرعت مناسب را که منجر به افت فشار مطلوب می شود را انتخاب کنید، معادله ۱-۱ تا ۶-۱ را حل کنید تا بررسی کنید افت فشار محاسبه شده مساوی افت فشار هدف است.

در صورتی که افت فشار محاسبه شده برابر با افت فشار هدف نیست، این پروسه را تکرار کنید و در این مرحله از پارامترهای جدید استفاده کنید تا زمانی که سرعت مدنظر شما منجر به افت فشار میانگین مطلوب شود (افت فشار حداکثر در صورت نیاز باید علاوه بر افت فشار متوسط در نظر گرفته شود).

این مقدار می تواند پس از چند بار تکرار به اندازه کافی به مشخصات طراحی نزدیک شود. مثال هایی از استفاده از پروسه تکرار در مرجع ۱۳ آمده است.

غبارگیر پالس جت

تمایز بین غبارگیر پالس جت و روش تمیز کردن آن با غبارگیر دارای شیکر یا ریورس ایر که از پارچه های دوخته شده استفاده می کنند به دلیل تفاوت در فیلتراسیون می باشد. این تمایز بیشتر یک تمایز شیوه مورد استفاده است تا تفاوت فیزیکی و دلیل آن هم امکان طراحی هر یک از این غبارگیرها برای کاربردهای خاص است.

به بیان دیگر هر یک از این غبارگیرها برای استفاده از موقعیت های خاصی مناسب تر هستند. هزینه این روش ها نیز با توجه به کاربرد و فاکتورهایی که بیشتر به اندازه غبارگیر مربوط می شود متفاوت خواهد بود.

بعضی از پالس جت ها به طور مداوم آنلاین هستند و به طور متناوب تمیز می شوند. تعدادی دیگر هم هستند که برای تمیز شدن آفلاین می شوند و تمیز کردن آن ها در بازه های زمانی طولانی تری انجام خواهد شد.

- هر چه یک غبارگیر بیشتر آنلاین باشد، هنگام آفلاین شدن آن حجم بیشتری از غبار به صورت کیک بر روی فیلتر به وجود خواهد آمد.

برای همین است که مکانیزم فیلتراسیون با توجه به مدت زمان بیشتری که سیستم آنلاین بوده و بدون تمیز کردن کار کرده است ممکن است متفاوت باشد.

در واقع یک مدل کامل از فیلتراسیون پالس جت باید بتواند عمق فیلتراسیون را که به دلیل انباشت غبار در دوره های طولانی آنلاین بودن سیستم به وجود آمده است در محاسبات خود در نظر بگیرد.

وقتی که از پارچه های دارای رویه استفاده می شود، فیلتراسیون در مرحله اول بر روی لایه رویی پارچه انجام خواهد شد. در این حالت غبار تشکیل شده بیشتر شبیه کیک است. تحلیلی که در ادامه ارائه می شود برای پارچه های دارای لایه رویی یا غشاء تست نشده است.

در کنار سوالی که در مورد مکانیزم فیلتراسیون وجود دارد، سوال دیگری در مورد شیوه و یا متد مورد استفاده وجود دارد.

در صورتی که شرایط اقتضا کند که سیستم برای این که تمیز شود آفلاین شود، غبارها و ذرات چسبیده به کیسه فیلتر قبل از این که دوباره جریان هوا با آنلاین شدن سیستم از سر گرفته شود داخل هاپر hopper می ریزد.

اما در صورتی که شرایط موجود به ما این اجازه را بدهد که بخشی از غبارگیر را بدون آفلاین کردن تمیز کنیم، تنها بخش کوچکی از غبار جدا شده از فیلتر به داخل هاپر hopper می ریزد.

باقی مانده غبارها دوباره با عبور گاز به جلو در سیکل مجدد بعدی انباشت خواهد شد. لایه غبار انباشت شده باعث افت فشار و مشخصاتی متفاوت با مشخصات لایه اولیه ای است که در مرحله اول بر روی کیسه فیلتر انباشت شده بود.

بیشتر مدل سازی هایی که تا هنگام نوشته شدن این متن انجام شده است بر روی متدهای تمیز کردن آنلاین تمرکز کرده است.

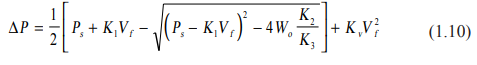

یکی از منابع موجود مدل سازی زیر را برای فیلترهای پالس جت پیشنهاد داده اند:

در این رابطه s نشان دهنده درگ یا لاروبی در فیلتر است. SC نشان دهنده لاروبی فیلتری است که تازه تمیز شده است. K۲ نشان دهنده مقاومت غباری است که به تازگی بر روی فیلتر تشکیل شده است، در حالی که (K۲)C نشان دهنده مقاومت غباری است که در سیکل پس از تمیز کردن کیسه دوباره روی آن انباشت شده است. W نیز نشان دهنده غلظت غبارهایی است که به تازگی یا پس از سیکل تمیز کردن کیسه روی آن انباشت شده اند (به تفاوت غلظت یا چگالی و مقاومت توجه کنید).

این مدل مزیتی که دارد در محاسبه سه فاکتور مهمی است که در فیلتراسیون غبارگیر پالس جت تاثیرگذار هستند.

در معادلات ۱-۱ تا ۶-۱ مشاهده کردید که سرعت، غلظت انباشت غبار و لاروبی توابعی از زمان هستند. اما با توجه به شرایط کاری سیستم، مقادیر S، K و یا W ثابت فرض می شوند. برای همین می توان آن ها را به صورت گروهی نشان داد:

در رابطه بالا P نشان دهنده فشار pressure می باشد و دلتا P نیز نشان دهنده افت فشار خواهد بود. V نیز مربوط به سرعت فیلتراسیون و یا همان filtration VELOCITY بر حسب فوت بر دقیقه می باشد.

توجه داشته باشید که این رابطه برای یک کیسه فیلتر است و برای تعداد بیشتری کیسه باید افت فشار همه کیسه ها را با هم جمع کنید. مقاومت این کیسه ها به موازات هم می باشد و افت فشار از معادله ۱-۱ محاسبه خواهد شد.

به نظر علاقلانه می رسد که این تحلیل ها را برای حالتی که غبار به صورت غیر یکنواخت در کیسه انباشت شده است محاسبه کنیم و پس از آن معادله ۷-۱ را برای هر یک از سطوح کیسه به همراه معادله ای شبیه معادله ۴-۱ به منظور محاسبه مقدار نهایی لاروبی کیسه فیلتر مورد استفاده قرار دهیم.

سختی این پروسه در این فرضیه است که WC باید برای هر سطح مدل سازی شود.

عیب مدلی که با معادله ۷-۱ و ۸-۱ نمایش داده شده است در ثابت هایی است که در آن استفاده شده است. در حال حاضر ثابت های Se، wc و k۲c را نمی توان پیش بینی کرد. در نتیجه همبستگی و داده های آزمایشگاهی باید برای تخمین (PE)∆W، سرعت هوا و فشار پالس تمیز کننده استفاده شود. این رابطه با تبدیل واحدها به صورت زیر به دست خواهد آمد:

در این رابطه همان طور که مشخص است Vf سرعت بر حسب فوت بر دقیقه و Pj فشار پالس تمیز کننده می باشد که با نگاهی به بخش ۱-۴-۵ اطلاعات بیشتری در مورد مقدار آن که بین ۶۰ تا ۱۰۰ می باشد به دست خواهید آورد.

این معادله در اصل به داده های محدود آزمایشگاهی بر می گردد و برای همین نباید برای ترکیب ها و مدل های دیگر پارچه و غبار که مشخصات متفاوتی دارند استفاده شود.

قانون حاکم بر معادله ۹-۱ ممکن است که بتواند برای انواع دیگر پارچه و غبار معتبر باشد. داده های بیشتری باید جمع آوری و آنالیز شود تا بتوان مدل ارائه شده توسط معادله ۹-۱ را برای پیشنهاد یک سایزبندی مناسب و پرقدرت مورد استفاده قرار داد.

مدل دیگری که به نظر می رسد در پیش بینی افت فشار غبار در فیلتراسیون بدون کیک غبار معتبر باشد در منبع ۱۵ ارائه شده است و در منبع ۱۶ اصلاح شده این مدل را می توانید پیدا کنید.

در این مدل افت فشار تیوب شیت tube sheet یک تابع از لاروبی یا درگ پارچه تمیز، سیستم سخت افزار، و انرژی تمیز کننده می باشد. به طور خاص افت فشار در این حالت به صورت زیر به دست خواهد آمد:

در این رابطه PS ماکزیمم فشار استاتیک است که در هنگام تمیز کردن فیلتر به دست خواهد آمد. K۱ مقاومت پارچه تمیز می باشد و Vf سرعت و k2 ، k3 و kv هم به ترتیب مقاومت غبار انباشت شده در برابر عبور گاز، ضریب بازده تمیز کردن کیسه، و ضریب افت فشار در ورودی کیسه هستند.

مقایسه نتایج آزمایشگاهی با افت فشار محاسبه شده در این معادله نشان می دهد که نتایج به هم نزدیک هستند و برای ترکیبات مختلفی از غبار/پارچه می توان از این معادله استفاده نمود.

عیب معادله ۱۰-۱ این است که ثابت های k1, k2 و k3 باید با اندازه گیری در آزمایشگاه مشخص شوند. سخت ترین این ثابت ها هم آخرین آن ها یعنی ضریب افت در ورودی کیسه فیلتر می باشد که با k3 نشان داده شد.

محدودیت اندازه گیری های آزمایشگاهی این است که شرایط واقعی فیلتراسیون را نمی توان همواره به طور مناسب شبیه سازی نمود. برای مثال برای غبار دوباره پخش شده ممکن است که میزان توزیع مشابه نباشد و یا مشخصات انباشت با غبار تشکیل شده در حالت واقعی و اورجینال یکسان نباشد.

برای همین در مواردی اندازه گیری هایی که برای k1, k2 و k3 انجام می شود با این مقادیر در غبارگیرهای عملیاتی متفاوت می باشد.

پروسه طراحی غبارگیر

پروسه طراحی نیاز به تخمین و برآورد نسبت gas to cloth است که متناسب با پارچه انتخاب شده و روش تمیز کردن فیلتر می باشد.

انتخاب پارچه برای این کار وابسته به مشخصات گاز و غبار یا ذرات معلق موجود در هوا می باشد. انتخاب پارچه همچنین وابسته به روش تمیز کردن فیلتر می باشد.

در صورتی که نسبت gas to cloth تخمین زده شده خیلی بالا باشد، و از مقدار واقعی فاصله داشته باشد، این باعث می شود که افت فشار بالا بوده و با عبور ذرات غبار از منافذ بگ، بازده تمیزکنندگی فیلتر کاهش یابد.

این امر همچنین نیاز به تمیز کردن مداوم فیلتر را بیشتر خواهد کرد که باعث کاهش طول عمر مفید پارچه خواهد شد.

در صورتی که نسبت واقعی gas to cloth کمتر از میزان تخمین زده شده باشد، این باعث افزایش بی مورد اندازه و هزینه ساخت و طراحی غبارگیر می شود (بدون این که نیازی به آن وجود داشته باشد).

هر یک از این پارامترها در زیر مورد بحث قرار گرفته اند.

نسبت gas to cloth

تخمین این نسبت با استفاده از اصول اولیه کار سختی است. با این وجود روش های میانبر با میزان پیچیدگی متفاوت وجود دارند که امکان تخمین آن را با سرعت بالا می دهند. سه روش با توجه به میزان سختی آن ها در ادامه ذکر خواهد شد.

برای غبارگیرهای شیکر و ریورس ایر، استفاده از روش سوم بهتر است با استفاده از برنامه های کامپیوتری موجود انجام شود.

- اگر چه غبارگیرهای پالس جت بخش بزرگی از بازار را در اختیار خود گرفته اند، این روش همواره لزوما کم هزینه ترین روش برای همه کاربردها نیست.

براورد هزینه باید برای غبارگیرهای پالس جت با توجه به کاربردهای خاص آن و نسبت gas to cloth محاسبه شود و در مورد غبارگیرهای شیکر و ریورس ایر نیز باید در کاربردهای مربوطه با در نظر گرفتن این نسبت محاسبه و مقایسه شود.

روشی که در زیر به آن اشاره شده است مربوط به غبارگیرهای متداول است. استفاده از تحریک الکترواستاتیک ممکن است اجازه نسبت بالاتر گاز به سطح در یک افت فشار مشخص شده را بدهد. برای همین در این حالت یک غبارگیر کوچک تر با تعداد کمتری کیسه فیلتر نیاز خواهد بود.

منبع ۱۷ به بررسی و مقایسه هزینه و عملکرد مدل هایی که پارچه با استفاده از انرژی الکترواستاتیکی تحریک می شوند پرداخته است. با این وجود داده کامل برای نصب سیستم در مقیاس کامل وجود ندارد.

استفاده از پیکربندی هایی با سطح افزایش یافته کیسه (که به صورت ستاره مانند و یا کارتریج تاشده می باشند)، اجازه تغییر زیاد در نسبت گاز به سطح را نمی دهند، اما اجازه استفاده از میزان بیشتری پارچه در حجم مشخص را خواهند داد.

نسبت گاز به سطح در کاربردهای مشابه

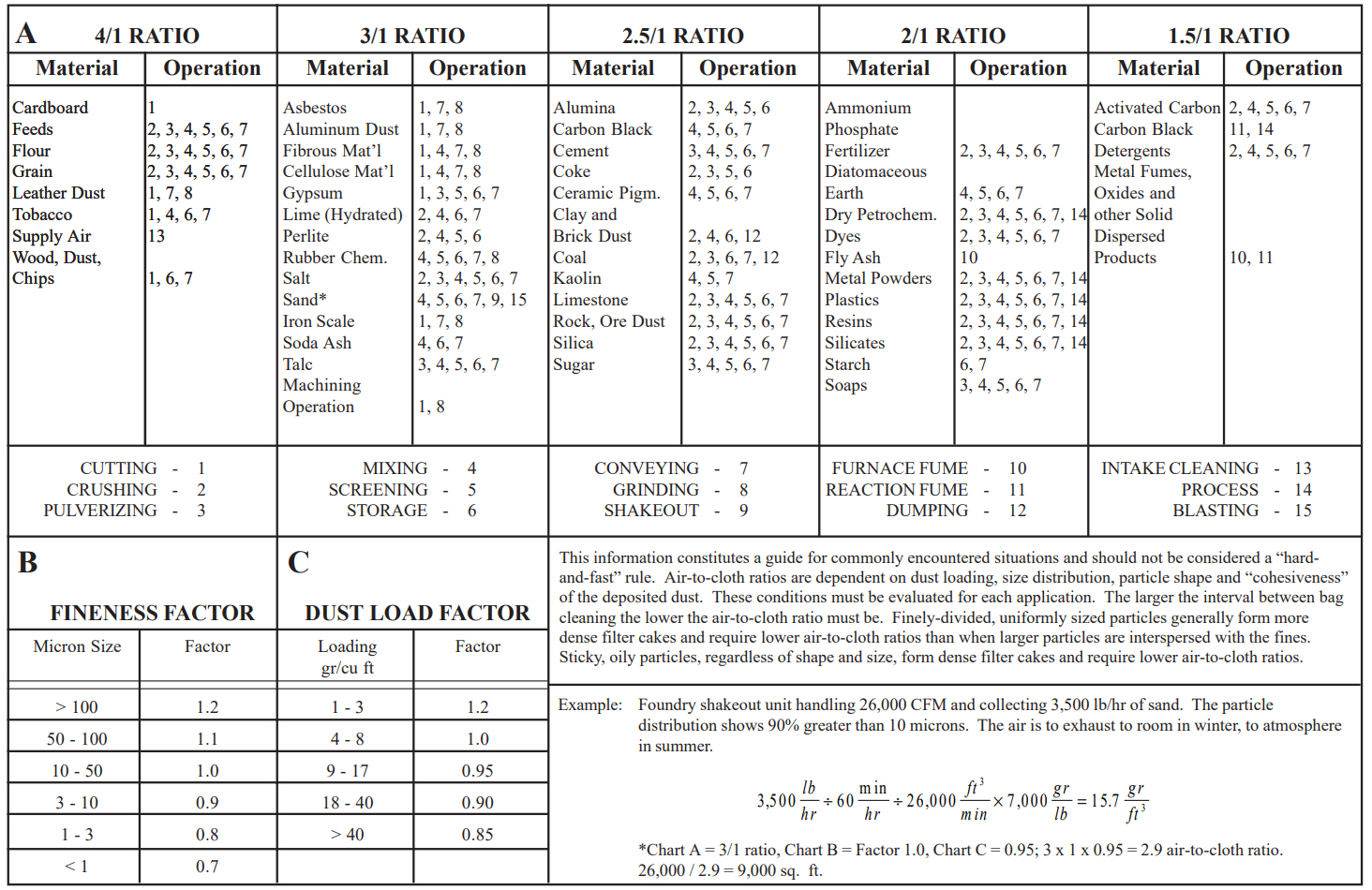

پس از این که یک پارچه انتخاب شد، یک نسبت گاز به سطح ابتدایی را می توان مشخص کرد که با استفاده از جدول ۱-۱ صورت خواهد پذیرفت.

| بگ فیلتر جت پالس بگ فیلتر هوای معکوس (پارچه های نمدی) | بگ فیلتر نوع تکانشی بگ فیلتر نوع هوای معکوس (پارچه های بافته شده) | جنس غبار |

|---|---|---|

| ۸ | ۲.۵ | آلمومینا |

| ۱۰ | ۳.۰ | پنبه نسوز |

| ۸ | ۲.۵ | بوکسیت |

| ۵ | ۱.۵ | کربن بلک |

| ۸ | ۲.۵ | زغال |

| ۱۲ | ۲.۸ | کاکائو و شکلات |

| ۹ | ۲.۵ | خاک رس |

| ۸ | ۲.۰ | سیمان |

| ۱۰ | ۱.۵ | آرایشی |

| ۹ | ۲.۵ | فریت |

| ۱۴ | ۳.۵ | شن و ماسه |

| ۹ | ۲.۲ | فلدسپات |

| ۸ | ۳.۰ | کود ها |

| ۱۲ | ۳.۰ | طعم دهنده ها |

| ۵ | ۲.۵ | خاکستر |

| ۵ | ۲.۰ | گرافیت |

| ۱۰ | ۲.۰ | گیپسوم |

| ۱۱ | ۳.۰ | سنگ آهن |

| ۷ | ۲.۵ | اکسید آهن |

| ۶ | ۲.۰ | سولفید آهن |

| ۶ | ۲.۰ | اکسید سرب |

| ۱۲ | ۳.۵ | غبار چرم |

| ۱۰ | ۲.۵ | آهک |

| ۸ | ۲.۷ | سنگ آهک |

| ۹ | ۲.۷ | میکا |

| ۷ | ۲.۵ | رنگدانه های نقاشی |

| ۱۰ | ۳.۵ | کاغذ |

| ۷ | ۲.۵ | پلاستیک ها |

| ۹ | ۲.۸ | کوارتز |

| ۹ | ۳.۰ | غبار سنگ |

| ۱۰ | ۲.۵ | شن |

| ۱۲ | ۳.۵ | خاک اره |

| ۷ | ۲.۵ | سیلیکا |

| ۱۲ | ۳.۵ | تخته سنگ |

| ۵ | ۲.۰ | صابون و تاید |

| ۱۰ | ۲.۷ | ادویه جات |

| ۸ | ۳.۰ | نشاسته |

| ۱۳ | ۲.۰ | شکر |

| ۵ | ۲.۵ | تالک |

| ۳.۵ | تنباکو | |

| ۲.۰ | اکسید روی |

ستون ۱ نشان دهنده نوع غبار است، ستون ۲ نشان دهنده نسبت گاز به سطح برای پارچه بافته شده و ستون ۳ نشان دهنده این نسبت برای پارچه نمدی است.

توجه داشته باشید که این مقادیر نسبت گاز به سطح خالص هستند که معادل نرخ جریان واقعی و نهایی بر حسب فوت مکعب بر دقیقه که بر واحد سطح بر حسب فوت مربع تقسیم شده اند.

این نسبت با واحد فوت بر دقیقه بر روی افت فشار تاثیر خواهد گذاشت و عمر کیسه را نیز متاثر خواهد کرد که در بخش ۲-۱ به آن اشاره شد.

سطح خالص با تقسیم جریان گاز با واحد فوت مکعب بر دقیقه acfm به وسیله نسبت گاز به سطح به دست خواهد آمد.

برای یک غبارگیر که به طور متناوب برای تمیز کردن بگ ها خاموش می شود، سطح پوششی خالص با سطح پوشش ناخالص و نهایی برابر است. با این وجود برای فیلترهای ریورس ایر و شیکر که به طور مداوم کار می کنند، سطح باید افزایش یابد تا اجازه خاموش کردن یک یا چند بخش برای تمیز کردن را بدهد.

فیلترهای پالس جت (که به طور مداوم در حال کار هستند و به طور آفلاین تمیز می شوند)، مانند فیلترهای ریورس ایر و شیکر که قبل از این بررسی شدند نیاز به سطح اضافه برای حفظ سطح خالص مورد نیاز برای تمیز کردن دارند.

جدول ۲-۱ برای شما راهنمایی برای آشنایی با نحوه تنظیم سطح خالص به سطح ناخالص ارائه کرده است که مشخص می کند اندازه مورد نیاز برای فیلتر در تمیز کردن آفلاین چقدر می باشد.

| سطح پارچه | ضریب به منظور محاسبه میزان سطح مقطع پارچه | |

|---|---|---|

| ۱-۴۰۰ | ضرب در | ۲ |

| ۴۰۰۱-۱۲۰۰۰ | " | ۱.۵ |

| ۱۲۰۰۱-۲۴۰۰۰ | " | ۱.۲۵ |

| ۲۴۰۰۱-۳۶۰۰۰ | " | ۱.۱۷ |

| ۳۶۰۰۱-۴۸۰۰۰ | " | ۱.۱۲۵ |

| ۴۸۰۰۱-۶۰۰۰۰ | " | ۱.۱۱ |

| ۶۰۰۰۰۱-۷۲۰۰۰ | " | ۱.۱۰ |

| ۷۲۰۰۱-۸۴۰۰۰ | " | ۱.۰۹ |

| ۸۴۰۰۱-۹۶۰۰۰ | " | ۱.۰۸ |

| ۹۶۰۰۱-۱۰۸۰۰۰ | " | ۱.۰۷ |

| ۱۰۸۰۰۱-۱۳۲۰۰۰ | " | ۱.۰۶ |

| ۱۳۲۰۰۰۱-۱۸۰۰۰۰ | " | ۱.۰۵ |

| بیشتر از ۱۸۰۰۰۱ | " | ۱.۰۴ |

نسبت گاز به سطح و روش ساخت

سازندگان این سیستم ها به طور معمول مونوگراف ها و چارت هایی برای تخمین سریع نسبت گاز به سطح دارند. یک مثال از آن در زیر آمده است که یکی برای غبارگیرهای شیکر و دیگری برای غبارگیرهای پالس جت می باشد.

برای غبارگیرهای شیکر جدول ۳-۱ به شما متد تخمین این نسبت را خواهد داد. این نسبت برای چند ماده داده شده است، که به وسیله فاکتورهایی برای اندازه غبار و میزان انباشت آن اصلاح شده است.

دستورات لازم و مثال کافی برای آشنایی بیشتر داده شده است. نسبت گاز به سطح برای غبارگیر ریورس ایر ممکن است که تقریبا مشابه یا کمی کمتر باشد (در مقایسه با مقادیر ارائه شده در جدول ۳-۱).

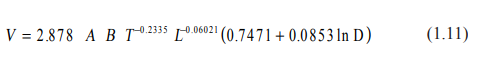

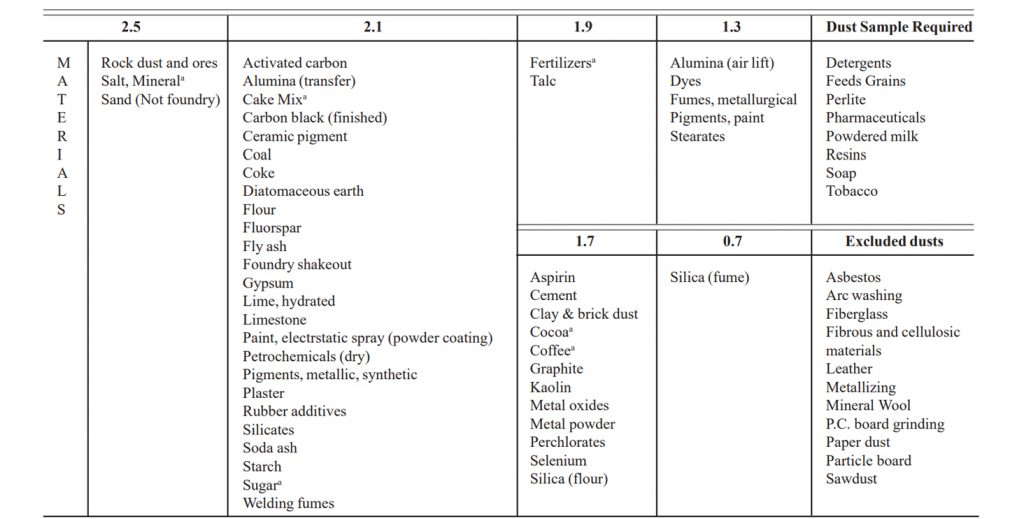

برای غبارگیرهای پالس جت که به طور نرمال در نسبت گاز به سطح دو تا سه برابر غبارگیرهای ریورس ایر کار می کنند، یک متد دیگر که با استفاده از معادلات اصلاح شده است تا در بر گیرنده دما، اندازه ذرات و میزان انباشت غبار باشد به صورت زیر است:

در این رابطه v نسبت گاز به سطح بر حسب فوت بر دقیقه می باشد و A فاکتور ماده است که در جدول ۴-۵ به نمایش درآمده است. B فاکتور اپلیکیشن application factor است که در جدول ۴-۱ می توانید آن را ببینید. T دما است که بین ۵۰ درجه فارنهایت و ۲۷۵ درجه فارنهایت است. T انباشت غبار در ورودی می باشد که بر حسب گرم بر فوت مکعب بوده و بین پنج صدم تا ۱۰۰ می باشد. D هم قطر میانگین ذرات بر حسب میکرومتر است که به طور معمول بین ۳ تا ۱۰۰ میکرومتر است.

| ۱۵ | ۱۲ | ۱۰ | ۹.۰ | ۶.۰ |

|---|---|---|---|---|

| میکس کیک | آزبست | آلومینا | آمونیوم | کربن فعال |

| غبار مقوا یا کارتن | گرد و غبار | آسپرین | کود فسفسات | کربن بلک |

| کوکا | فیبری و سلولوزی | کربن بلک | دیاتومه | شوینده ها |

| طعم دهنده ها | گچ | سیمان | پترو شیمی های خشک زمین | فوم ها و سایر غبارات حاصل از واکنش ها |

| دانه ها | آهک هیدراته | سرامیک | رنگ موها | صابون |

| غبار چرم | پرلیت | رنگدانه ها | خاکستر | |

| غبار اره | لاستیک | غبار خاک رس و آجر | پودر فلز | |

| تنباکو | شیمایی ها | زغال | اکسید فلزات | |

| نمک | فلوریت | رنگ دانه ها | ||

| سند بلست | چسب | پلاستیک ها | ||

| غبار | کائولن | رزین ها | ||

| خاکستر سودا | سنگ آهک | سیلیکات ها | ||

| تالک | پرکلرات | نشاسته | ||

| غبار سنگ، کانی ها و مواد معدنی | ||||

| سیلیکا | استئرات | |||

| اسید سربیک | اسید تانیک | |||

| شکر | ||||

| جدول ۱-۴: فاکتور برای محاسبه نسبت گاز به سطح پارچه در غبارگیر پالس جتی | ||||

برای دمای کمتر از ۵۰ درجه فارنهایت، دما یعنی T را مساوی ۵۰ در نظر خواهیم گرفت (مگر این که دقت معادله تحت تاثیر قرار گیرد). برای دمای بالای ۲۷۵ درجه فارنهایت هم T را برابر یا ۲۷۵ در نظر خواهیم گرفت.

برای ذرات غبار در صورتی که قطر میانگین ذرات کمتر از ۳ میکرومتر باشد، مقدار D برابر با ۰.۸ است و برای قطرهای بیشتر از ۱۰۰ میکرومتر هم D برابر ۱.۲ است.

برای انباشت غبار کمتر از پنج صدم گرم بر فوت مکعب، L را برابر با ۰.۰۵ و برای انباشت بالای صد گرم بر فوت مکعب هم L=100 می شود. برای غبارگیرهای کارتریج افقی متد مشابهی قابل استفاده است.

در جدول ۵-۱ فاکتورهای این متد را مشاهده می کنید.

نسبت گاز به سطح از معادلات تجربی و تئوریکی

غبارگیر شیکر و ریورس ایر

سیستمی که با معادلات ۱-۱ تا ۶-۱ شرح داده شده است بسیار پیچیده است. با این وجود روش های عددی را می توان برای به دست آوردن یک جواب دقیق با استفاده از این معادلات مورد استفاده قرار داد.

یک ضعف که در مدلینگ غبارگیر وجود دارد و باید بر آن غلبه نمود این است که برای پروسه تمیز کردن کیسه فیلتر هنوز شرح اصولی که بتواند به ما کمک کند این فرایند را به طور دقیق بررسی کنیم ارائه نشده است.

زیرا که برای حل معادلات ۱-۱ تا ۶-۱ باید مقادیر wr که میزان غبار بعد از تمیز کردن فیلتر است را بدانیم. این در حالی است که این مقدار به راحتی به دست نخواهد آمد.

روشن است که باید رابطه ای بین میزان انرژی (که برای تمیز کردن غبار استفاده می شود) و حجم غبار حذف شده از فیلتر وجود داشته باشد.

منبع ۱۳ یک همبستگی را بین حذف ذرات زغال و خاکستر از بگ های فایبر گلاس به وسیله روش های تمیز کردن با استفاده از شیکر و ریورس ایر یا جریان معکوس به دست آورده اند.

ابن همبستگی که نشان دهنده ارتباط این متغیرها است در یک برنامه کامپیوتری گنجانده شده است و جواب معادلات سیستم بالا را به ما خواهد داد.

اما اگر کسی بخواهد همبستگی بین خاکستر و ذرات رغال با کیسه های فایبر گلاس را به ترکیب دیگری از فیلترها تعمیم دهد، باید بداند که دقت نتایج به دست آمده به میزان شباهت بین ذرات غبار در سیستم و نوع فیلتری که در غبارگیر مدنظر او استفاده شده است وابسته است.

مشخصه های فیزیکی که ارتباط و همبستگی بین این متغیرها را تحت تاثیر قرار می دهند شامل توزیع اندازه ذرات، چسبندگی آن ها و مشخصات الکترواستاتیکی غبار و فیلتر می باشد. علاوه بر این مشخصه های بافت پارچه و انرژی مورد استفاده برای تمیز کردن کیسه بر این رابطه تاثیر خواهند گذاشت. برای همین در این حوزه نیاز به پژوهش های بیشتری است.

طراحی قوی غبارگیر وابسته به چند قدم است. اول، هدف طراحی برای میانگین افت فشار است (در صورت نیاز ماکزیمم افت فشار نیز باید در نظر گرفته شود). نرخ عبور جریان هوا و سایر پارامترها مانند sc و k2 نیز باید با استفاده از مشاهدات میدانی و یا اندازه گیری آزمایشگاهی مشخص شوند.

دوم، باید برای سرعت گردش گاز عددی را فرض کرد و تعداد بخش های غبارگیر نیز بر پایه حداکثر جریان گاز، سرعت آن، اندازه کیسه، و تعداد بگ ها در هر بخش مشخص شود (غبارگیرهای مورد استفاده در ایالات متحده در هر بخش خود به طور نوعی از بگ های دارای یک فوت قطر و سی فوت طول استفاده می کنند و در هر بخش از غبارگیر نیز ۴۰۰ بگ وجود دارد.).

تجربه استاندارد این است که طراحی یک غبارگیر به صورتی باشد که افت فشار مشخص شده را هنگامی که یکی از بخش ها برای تعمیر آفلاین شده است داشته باشد.

قدم سوم تعیین مشخصات غبارگیر در هنگام کار کردن است (دوره فیلتراسیون، دوره تمیز کردن، نحوه و مکانیزم تمیز کردن).

چهارم، طراح باید بازده تمیز کردن را مشخص کند به گونه ای که امکان تخمین میزان غبار باقی مانده ممکن باشد.

در نهایت، غبارگیر با مشخصات به دست امده در طراحی برای به دست اوردن جزئیات با استفاده از معادلات ۱-۱ تا ۶-۱ که پس از آن به صورت عددی حل خواهند شد برای به دست آوردن افت فشار به عنوان تابعی از زمان مورد استفاده قرار خواهند گرفت.

پس از آن افت فشار میانگین با استفاده از افت فشار لحظه ای بر حسب زمان در طول سیکل فیلتراسیون و تقسیم آن بر زمان هر سکیل به دست خواهد آمد.

در صورتی که افت فشار میانگین محاسبه شده بیشتر از میزان تعیین شده در طراحی باشد، سرعت face velocity باید کاهش یابد و دوباره پروسه تکرار شود.

در صورتی که افت فشار میانگین محاسبه شده به طور قابل ملاحظه ای کمتر از مقدار مشخص شده در طراحی باشد، غبارگیر پیشنهاد شده دارای اندازه بزرگ تر از حد نیاز است و باید با افزایش سرعت کوچک تر ساخته شود که برای این کار باید پروسه را دوباره تکرار کنید.

هنگامی که افت فشار میانگین محاسبه شده با افت فشار مدنظر تفاوت کمی پیدا کردند، طراحی دقیق است. شما شرح کامل پروسه مدل سازی را می توانید در منابع دیگر مطالعه کنید. انتقادی هم بر دقت استفاده از این مدل سازی در منبع ۲۳ وارد شده است.

غبارگیر پالس جت

پروسه طراحی غبارگیر پالس جت در صورتی که غبارگیر هنگام تمیز کردن آنلاین بماند به طور کلی ساده تر از پروسه طراحی غبارگیر شیکر و یا ریورس ایر می باشد.

- اولین قدم این است که افت فشار متوسط مورد نظر برای سیستم را مشخص کنند.

- دوم، مشخصات غبارگیر در حین کار باید مشخص شود (زمان آنلاین بودن، انرژی مورد نیاز برای تمیز کردن و ..).

- سوم، طراح باید مقادیر ضرایب معادلات ۹-۱ و ۱۰-۱ را با استفاده از مشاهدات میدانی و یا اندازه گیری آزمایشگاهی به دست آورد.

- چهارم، مقداری برای سرعت تخمین زده شده باشد و معادلات مرتبط (معادله ۸-۱ یا ۱۰-۱) برای افت فشار به عنوان تابعی از زمان برای مدت سیکل فیلتراسیون حل شده باشد.

این اطلاعات برای محاسبه افت فشار متوسط در هر سیکل استفاده خواهد شد. در صورتی که افت فشار محاسبه شده با افت فشار مشخص شده مطابقت داشته باشد، پروسه به پایان رسیده است. در غیر این صورت طراح باید سرعت face velocity را دوباره تغییر و پروسه را تکرار کند.

افت فشار

افت فشار برای کیسه ها می تواند از معادلات داده شده در بخش قبل برای پارامترهای مختلف شناخته شده محاسبه شود.

به طور معمول نمی توان از قبل این مقدار را دانست، اما به طور معمول ماکزیمم افت فشار بین ۵ تا ۱۰ در داخل غبارگیر و در صورتی که فرض کنیم حجم کانال کشی زیاد باشد بین ۱۰ تا ۲۰ در کل سیستم می باشد.

یک فرم قابل مقایسه از معادلات ۱-۱ تا ۳-۱ که ممکن است برای تخمین حداکثر افت فشار در فیلتر کیسه ای در غبارگیرهای شیکر و ریورس ایر استفاده شود به صورت زیر است:

اگر چه تغییرات زیاد است، اما مقدار SC ممکن است بین ۰.۲ تا ۲ باشد. K2 بین ۱.۲ تا ۳۰-۴۰ می باشد. مقادیر نوعی برای خاکستر در گردش حدود ۱ تا ۴ است. غلظت غبار ورودی از کمتر از ۰.۰۵ گرم بر فوت مکعب تا بیش از ۱۰۰ گرم بر فوت مکعب در تغییر است. البته در بیشتر موارد این غلظت بین ۰.۵ تا ۱۰ گرم بر فوت مکعب است.

زمان فیلتراسیون ممکن است بین ۲۰ تا ۹۰ دقیقه برای غبارگیرهای در حال کار به طور مداوم باشد. اما در بیشتر موارد این زمان بین ۳۰ تا ۶۰ دقیقه است.

برای غبارگیر پالس جت معادلات ۸-۱ و ۹-۱ را برای تخمین افت فشار پس از جایگزین کردن مقادیر لازم استفاده کنید (CiVφ به جای Wo و (PE)dw را جایگزین SCV در معادله قرار دهید).

مشخصات ذرات

توزیع اندازه ذرات و چسبندگی آن ها مهم ترین مشخصات ذرات است که پروسه طراحی را تحت تاثیر قرار می دهد. ذرات غبار کوچک تر می تواند کیک های دارای چگالی بیشتری را به وجود آورد که باعث افزایش افت فشار خواهد شد. همان طور که در جدول ۳-۱ تا ۵-۱ و معادله ۱۱-۱ نشان داده شده است، تاثیر کاهش اندازه متوسط ذرات در کاهش نسبت gas to cloth خود را نشان خواهد داد.

ذراتی که چسبندگی دارند مانند ذرات روغن یا ذرات پلاستیکی که دارای بار الکتریکی یا تاثیر الکترواستاتیکی می باشند، ممکن است نیاز به نصب تجهیزاتی که قبل از تمیز کردن پوششی را به کیسه تزریق کند داشته باشند. این پوشش مانند یک بافر برای در دام انداختن ذرات و ممانعت از چسبیده شدن آن ها برای همیشه به منافذ پارچه مفید واقع خواهد شد. به این نکته هم توجه داشته باشید که انتخاب درست پارچه برای فیلتر می تواند مشکلات الکترواستاتیکی را برطرف کند.

مشخصات جریان گاز یا هوا

رطوبت و مواد خورنده در گاز از مهم ترین فاکتورهایی هستند که باید در پروسه طراحی به آن ها توجه شود. غبارگیر و کانال کشی آن باید عایق شوند و ممکن است گرم شوند. هم ساختار سیستم و هم بخش های پارچه ای را باید در نظر گرفت. زیرا که ممکن است آسیب ببینند.

در جایی که خورندگی بخش های مختلف در ساختار سیستم احتمال وقوع داشته باشند، ممکن است استیل ضدزنگ به جای فولاد معمولی نیاز باشد البته کلراید نباید در هنگام استفاده از فولاد ضدزنگ سری ۳۰۰ در سیستم وجود داشته باشد. زیرا که بسیاری از فولادهای ضدزنگ در برابر خورندگی کلراید مقاوم نیستند.

دما

دمای جریان گاز آلوده باید بالای نقطه dew باشد (نقطه ای که منجر می شود گاز به دلیل دمای پایین به صورت مایع در آید) در صورتی که بتوان دما را با استفاده از اسپری های خنک کننده بدون این که شبنم بزنند پایین آورد، امکان استفاده از اسپری برای کاهش دما وجود دارد. با این کار می توان دما را به نقطه ای که پارچه آسیب نبیند رساند.

با این وجود باید به ارزیابی هزینه اضافی خنک کننده با هزینه ای که برای بگ با مقاومت بالای گرمایی نیاز است پرداخت.

استفاده از هوای رقیق کننده که جریان گاز را خنک می کند می تواند با توجه به کیسه های ارزان تر و بزرگ تر که حجم بالاتری برای هوای رقیق کننده دارند هر یک هزینه های خاص خود را داشته باشد که نیاز به ارزیابی آن ها می باشد.

به طور کلی نیازی به خنک کردن گاز یا جریان هوا قبل از ورود به فیلتر در صورتی که پارچه های مقاوم در برابر دما و مواد شیمیایی استفاده شود نخواهد بود.

هزینه اتاقک اسپری، فرونشاننده دما و دیگر خنک کننده های جریان عبوری در Wetscruubbers وجود دارد.

جدول ۶-۱ چند نوع پارچه را که در حال حاضر استفاده می شوند را لیست کرده است و اطلاعاتی را در مورد محدودیت دمایی و مقاوت شیمیایی آن ها در اختیار شما قرار می دهد.

ستونی که با لیبل flex abrasion مشخص شده است نشان دهنده مناسب بودن پارچه برای تمیز کردن آن با شیکرهای مکانیکی است.

| جنس پارچه | دما به فارنهایت | مقاومت دربرابر اسید | مقاومت الغایی | مقاومت سایشی |

|---|---|---|---|---|

| کتان | ۱۸۰ | ضعیف | خیلی خوب | خیلی خوب |

| کرسلن | ۲۵۰ | خوب در مواد معدنی | خوب در اسید های ضعیف | خوب تا خیلی خوب |

| داکرون | ۲۷۵ | خوب در اکثر اسید های مواد معدنی و حل شدن بخشی در تجمع h2 ,so4 | خوب در شرایط الغایی ضعیف متوسط در شرایط الغایی قوی | خیلی خوب |

| داینل | ۱۶۰ | تاثیر کم حتی در تمرکز زیاد | تاثر کم حتی در تمرکز های خلی بالا | متوسط تا خیلی خوب |

| فایبر گلاس | ۵۰۰ | متوسط تا خوب | متوسط تا خوب | متوسط |

| فیلترون | ۲۷۰ | خوب تا عالی | خوب | خوب تا خیلی خوب |

| ممبران PTFE | بستگی به پخت | بستگی به پخت | بستگی به پخت | متوسط |

| نکستن | ۱۴۰۰ | خیلی خوب | خوب | خوب |

| نومکس | ۳۷۵ | متوسط | عالی در دما پایین | عالی |

| نایلن | ۲۰۰ | متوسط | عالی | عالی |

| جدول ۱-۶: لیست متریال های پارچه موجود برای فیلتر پارچه ای و کیفیت مقاومت آن ها در شرایط خشن | ||||

فشار

فیلترهای پارچه ای استاندارد می توانند تحت فشار و یا در خلا استفاده شوند، اما فقط در محدوده مثبت و منفی ۲۵ inches of water باید استفاده شوند.

به دلیل استفاده از ورق های فلزی در ساخت غبارگیر امکان استفاده از آن ها در شرایط سخت وجود ندارد. با این وجود برای کاربردهای خاص امکان استفاده از پوسته های قابل استفاده در فشار بالا وجود دارد.

ملاحظات طراحی تجهیزات

تفاوت housing در مکش و فشار

محل غبارگیر با توجه به فن در مسیر عبور گاز هزینه طراحی و پیاده سازی را متفاوت خواهد کرد. یک غبارگیر از نوع مکش که در آن فن در انتهای مسیر عبور گاز قرار دارد، باید توان مقاومت در برابر فشار منفی بالا را داشته باشد و برای همین باید نسبت به غبارگیری که از فشار استفاده می کند مقاوم تر باشد.

فشار منفی در غبارگیر مکش می تواند منجر به نفوذ هوای بیرونی شود که منجر به تغلیظ، خورندگی و حتی انفجاز گازهای قابل اشتعال می شود.

در حالتی که گازهای عبوری سمی هستند، این نشت هوا به داخل می تواند مزایایی در مقایسه با غبارگیر نوع فشار داشته باشد (که در آن نشت هوا به بیرون است).

مهم ترین مزیت غبارگیر نوع ساکشن این است که فن در داخل سیستم در سمت گاز یا هوای تمیز غبارگیر قرار دارد.

این باعث کاهش خورندگی و سایش فن می شود و اجازه استفاده از فن با بازده بیشتر را خواهد داد. با این وجود به دلیل این که در بعضی از طراحی ها شاهد ترکیب گازهای خروجی و چند برابر شدن آن ها هستیم، این باعث افزایش هزینه های تعمیرات به دلیل نیاز به مکان یابی بگ های دارای نشتی می شود.

غبارگیرهای نوع فشار به طور معمول هزینه کمتری دارند. زیرا که housing تنها باید در برابر تفاوت فشار در طول پارچه مقاومت کند.

در بعضی از طراحی ها غبارگیر دارای housing نیست. هزینه تعمرات نیز کاسته می شود. زیرا که امکان ورود به هر بخش از غبارگیر و مشاهده بگ هایی که دارای نشتی می باشند در هنگام کار سیستم وجود دارد.

با یک غبارگیر فشار housing به عنوان یک پشته برای فوم ها و تخلیه آن ها از شیارهای خروجی (مانیتورها monitors) در بالا و سمت سقف ساختار غبارگیر را می دهد.

این پیکربندی امکان یافتن بگ های دارای نشتی را وقتی گاز از مانیتورها در بالای بگ خارج می شود فراهم خواهد کرد.

مهم ترین عیب غبارگیر نوع فشار این است که فن در معرض گاز آلوده است و خوردگی و تیغه های فن و کاهش طول عمر آن ها می تواند مشکل به وجود آورد.

ساختار استاندارد و سفارشی

طراحی و ساخت غبارگیر به دو گروه تقسیم می شود که گروه استاندارد و سفارشی می باشند. غبارگیرهای استاندارد را به سه دسته کوچک، متوسط و بزرگ تقسیم بندی می کنند.

غبارگیرهای استاندارد از قبل طراحی و در کارخانه ساخته خواهند شد تا به عنوان یک واحد کامل خریداری و بگ ها در آن ها قرار داده شود و در واحدهای دارای ظرفیت کم (بین صدها تا چند هزار acfm) مورد استفاده قرار گیرند.

واحدهای دارای ظرفیت متوسط (چند هزار تا کمتر از ۱۰۰ هزار acfm) که دارای طراحی استاندارد هستند ممکن است که دارای بگ باشند و با بگ نداشته باشند و دارای بگ و هاپر hopper جدا باشند.

یک فرم از غبارگیرهای دارای ظرفیت بالا که ماژول های قابل حمل هستند (بین ۵۰ تا ۱۰۰ هزار acfm)، نیاز به کمی مونتاز در محل دارند. این ماژول ها ممکن است که دارای بگ های نصب شده باشند و می توان با قطار و یا کامیون آن ها را حمل کرد.

پس از رسیدن به مقصد می توان به تنهایی و یا در ترکیب با غبارگیرهای دیگر برای کاربردهایی که نیاز به ظرفیت بیشتر دارند از آن ها استفاده کرد. به دلیل این که این گونه غبارگیرها از قبل آماده شده اند نیاز به کار کمتری در محل خواهند داشت.

غبارگیرهای سفارشی نیز به عنوان غبارگیرهای دارای ظرفیت بالا در نظر گرفته می شوند، اما به طور معمول با acfm حدود ۱۰۰ هزار و یا بالاتر و برای کاربردهای خاص طراحی می شوند.

این غبارگیرها با مشخصاتی که مشتری درخواست کرده است ساخته می شوند. این واحدها به طور معمول بسیار بزرگ تر از غبارگیرهای استاندارد هستند. برای مثال بسیاری از آن ها در نیروگاه power plants استفاده می شوند.

هزینه غبارگیر سفارشی برای هر فوت مربع از پارچه بسیار بالاتر است. زیرا که این غبارگیرها نیاز به طراحی خاص و تنظیم مشخصات به منظور پیاده سازی و ساخت اختصاصی دارند و علاوه بر این مونتاز و کار مورد نیاز برای آماده به کار کردن آن در محل نیز بیشتر خواهد بود.

مزایای غبارگیرهای سفارشی زیاد است و این به دلیل آسانی استفاده و تعمیر، قابلیت دسترسی و سایر مشخصاتی است که مشتری به آن نیاز دارد و به طور سفارشی درخواست کرده است.

در بعضی از غبارگیرهای استاندارد باید مجموعه کامل بگ به طور کامل در هر بخش غبارگیر جایگزین شوند که به دلیل سخت بودن یافتن و مکان یابی بگ های دارای نشت می باشد. این در حالی است که در غبارگیرهای سفارشی هر یک از بگ ها قابل دسترسی بوده و می توانند در هنگام افزایش نشتی جایگزین شوند.

مواد مورد استفاده در فیلتر

نوع مواد مورد استفاده در فیلتر در داخل غبارگیر وابسته به کاربرد و مشخصات ترکیبات شیمیایی بگ، دمای کار سیستم، میزان انباشت غبار، و مشخصات فیزیکی و شیمیایی ذرات می باشد.

انتخاب یک ماده خاص، بافت یا وزن پارچه در مرحله اول با در نظر گرفتن تجربه های قبلی خواهد بود. برای پارچه های بافته شده نوع نخ (فیلامنت، تابیده، تک رشته ای) و قطر نخ فاکتورهای مهمی برای انتخاب پارچه مناسب برای کاربردهای خاص می باشند.

در بعضی از کاربردها به آسانی امکان انتخاب پارچه نیست، زیرا که به عنوان مثال ذرات ریز و نرم هستند و به راحتی در پارچه نفوذ می کنند. یا این که ذرات به گونه ای هستند که به شدت به پارچه چسبیده و جدا کردن آن ها بسیار سخت خواهد بود. یا این که مشخصه های دیگری دارند که امکان جمع آوری و حذف آن ها را سخت خواهد کرد.

برای بعضی از این کاربردها Gore-Tex، یک PTFE با استفاده از پوسته یا لایه ای که روی پارچه فیلتر قرار می گیرد می تواند مناسب باشد. زیرا که مواد مورد نظر به گونه ای انتخاب می شوند که با کاربرد مربوطه سازگار باشند.

دیگر پارچه های چند لایه PTFE توسط تتراتکس TETRATEX و BHA تامین می شوند. این رویه ها به دلیل منافذ کوچک خود (۱ تا ۲ میکرومتر یا کمتر) امکان جمع آوری ذرات ریز با سرعت بالا پس از این که فیلتراسیون شروع شد را دارند که این مزیت محسوب می شود.

در مقایسه، پارچه های بافته شده و نبافته که دارای منافذ بین ۱۰ تا ۱۰۰ میکرومتر هستند اجازه می دهند ذرات برای مدت کوتاهی نفوذ داشته باشند تا این که کیک غبار که پارچه را می پوشاند تشکیل شود.

جمع آوری غبار برای غبارگیر دارای لایه رویی ممکن است بهتر از غبارگیر دارای پارچه باشد، اما بازده ممکن است برای ذرات بزرگ بیشتر باشد.

برای کاربردهایی که امکان استفاده از کاغذ وجود دارد، فیلترها می توانند به طور خاص موثر باشند و برای ذرات دارای اندزه زیر یک میکرون موثر عمل کنند.

به دلیل حرکت هایی که به دلیل تکانه های استفاده از شیکر به وجود می آید، پارچه های دارای نخ های سنگین برای این شیوه تمیز کردن استفاده می شوند. این در حالی است که پارچه های دارای نخ فیلامنت و سبک برای غبارگیرهای ریرورس ایر که ملایم تر هستند به کار می روند.

نمدها Needlepunched felt اغلب برای غبارگیرهای پالس جت استفاده می شوند. این پارچه های سنگین، مقاوم تر از پارچه های بافته شده هستند (وقتی در معرض پالس تمیز کننده قرار می گیرند).

بگ های فایبر گلاس یک استثنا برای کاربردهای دمای بالا هستند و به طور موفقیت آمیز امکان رقابت با گزینه های دیگر قابل استفاده (نمدهای مقاوم در برابر دمای بالا و felted glass) با توجه به هزینه را دارند.

نوع ماده باعث محدودیت در حداکثر دمای کاری می شود و پارچه های کتانی کمترین مقاومت در برابر دما در داخل غبارگیر را خواهند داشت (حدود ۱۸۰ درجه فارنهایت).

این در حالی است که پارچه های متداول مورد استفاده و فایبر گلاس توان دمای بالاتر و تا حدود ۵۰۰ درجه فارنهایت را دارند.

در هر شرایطی باید دمای گاز عبوری به گونه ای باشد که بالاتر از دمایی باشد که ذرات مایع در منافذ پارچه برای بیش از چند دقیقه یا چند ساعت تشکیل شوند. با این وجود دما باید زیر حداکثر دمای قابل تحمل برای پارچه و بگ ها باشد. ماکزیمم دمای قابل تحمل در جدول ۶-۱ داده شده است.