روش های تولید پودر میکرونیزه

تولید کننده های پودر میکرونیزه در حوزه داروسازی، صنایع شیمی و معدنی همواره در پی راه های جدید به منظور جدا سازی ذرات ریزتر و کاهش هر چه بیشتر نمودار توزیع اندازه (کم کردن بازه،مثلا ۲۰ الی ۶۰ میکرون به ۲۰ الی ۳۵ میکرون ) هستند. مشتری ها همیشه دنبال نتیجه بهتر هستند , این موضوع تولید کنند ها را همواره برآن داشته است که راهای جدیدی را برا پاسخگویی به نیاز مشتریان خود و ماندن در بازار رقابتی،بررسی کنند. سازنده های فراوری پودر نیز در مقابل روش های تازه ای را برای ساخت تجهیزات مورد نیاز ارائه داده اند تا بتوانند این نیاز را برآورده کنند.

در این مطلب ما به بررسی کلیات مبحث کاهش سایز و دانه بندی آن ها و همچنین به تحقیقات و تکنولوژی های اخیر در این زمینه خواهیم پرداخت. ما قصد داریم تا خلاصه ای از راه حل های موجود در این زمینه را به مصرف کننده ارائه دهیم تا وی بتواند بهترین راهکار را برای کاربری خود انتخاب کند.

تکنیک های کاهش سایز جامدات و طبقه بندی آنها بر اساس رنج سایز، به منظور استفاده در صنایعی همچون شیمی،داروسازی و غذایی و یا معدنی، سالیان متمدادی است که در صنعت رواج دارد. در کل هر نوع پودری که در تولید در وسعت تجاری مورد استفاده قرار گرفته است، از دستگاهی به منظور کاهش سایزش عبور داده شده. از جمله مثال های عملی می توان به شکر پودر شده در تولید شیرینیجات، تونر استفاده شده در دستگاهای کپی، پودر استفاده شده برای پالیش و رنگ ماشین، پودر مخصوص کودک، نشاسته استفاده شده در محصولات غذایی و ترکیبات فعال موجود در داروها. این تنها نمونه کوچک از کاربرد های میکرونیزه کردن مواد چه به منظور افزایش کیفیت محصول نهایی و چه به منظور افزایش راندمان روش های تولید است.

علم کاهش اندازه مواد در طول سال های اخیر به دلیل تلاش های سازندگان برای تامین نیاز مصرف کننده و همچنین افزایش راندمان تولید برای تولید کننده این پودرها، پیشرفت قابل توجهی داشته است. علاوه بر پاسخگویی به نیاز مشتریان، تولید کنندگان نیز همواره در پی راهایی به منظور به حداقل رساندن دوریز و هزینه های تولید بوده اند. در این مطلب که به منظور آگاهی شما منتشر کرده ایم، به بررسی راهکار های ارائه شده تا به امروز به منظور تولید پودر میکرونیزه و همچنین آخرین پیشرفت ها در این زمینه را بررسی خواهیم کرد.

کاهش اندازه ذرات

تمامی تکنیک های استفاده شده و یا درحال استفاده به منظور کاهش اندازه ذرات از سه اصل پیروی می کنند. برخورد، فشار و پاره کردن. برخورد مکانیکی در آسیاب های خردکن از اصل برخور ذرات با نیروی ثانویه و افزایش شتاب آنها و در نتیجه برخورد ذرات به ذرات پیروی می کنند. اصل فشار شامل کاهش اندازه ذرات بر اثر فشار وارده و همچنین اصطکاک ذرات به همدیگر بر اثر فشار می باشد. خردکردن و یا اصل پاره کردن نیز به اینصورت انجام می شود که سبزیجات، پلاستیک و یا محصولات مرتبط با حیونات در اثر برخورد با تیغه های تیز ریز می شوند.

آسیاب های برخورد مکانیکی برای مواد نرم که Fineness مدیوم لازم دارند ف مناسب و ایدئال می باشند. جدول ۱ را ببینید. متریال های سختر ( متریالی که سختی بالاتر از ۳ موس (Mohs) ) نیازمند تکنیک های فرآوری خاصی هستند که در ادامه این مطلب به آن ها اشاره خواهیم کرد.

آسیاب های برخورد مکانیکی محدود به مواد نرمتر هستند چرا که مواد سخت باعث خردایش سریع آسیاب خواهند شد.

انواع آسیاب برخوردی

پیشرفت ها در تکنولوژی ، صنعت مدرن امروزی را با انبوهی از دستگاها طراحی شده به منظور کاهش اندازه ذرات مواجه کرده اند. این آسیاب ها شامل ( اما محدود به این های نمی باشند) آسیاب های برنده و یا خردکن، چکشی و یا صفحه ای، پین میل و آسیاب یا میل که همراه با کلسیفایر می باشند. هر کدام از این دستگاها روش ویژه خود را به منظور ارائه محصول نهایی دنبال می کند.

آسیاب های برشی و خردکن

آسیاب های برشی برای رسیدن به سایز ذرات متوسط (جدول ۲ را ببینید) مور استفاده قرار می گیرند. در این نوع از آسیاب تیغه هایی بصورت ثابت روی شافت نصب شده اند و دور شافت نیز به ۹۰۰ دور در دقیقه میرسد و متریال در هر دقیقه بارها با این تیغه های برخورد می کنند و هرد می شوند. طراحی تیغه های این دستگاه بسته به نوع متریال و سایر مورد نیاز تغییر پیدا میکند.

کاربرد این نوع آسیاب در هر جایی می باشد که نیاز به اندازه ذرات بین ۱ تا ۶ میلیمتر می باشد. البته این نوع آسیاب به منظور آماده سازی و یکدست سازی متریال برای آسیاب های بیشتر نیز مورد استفاده قرار میگیرند.

پین میل

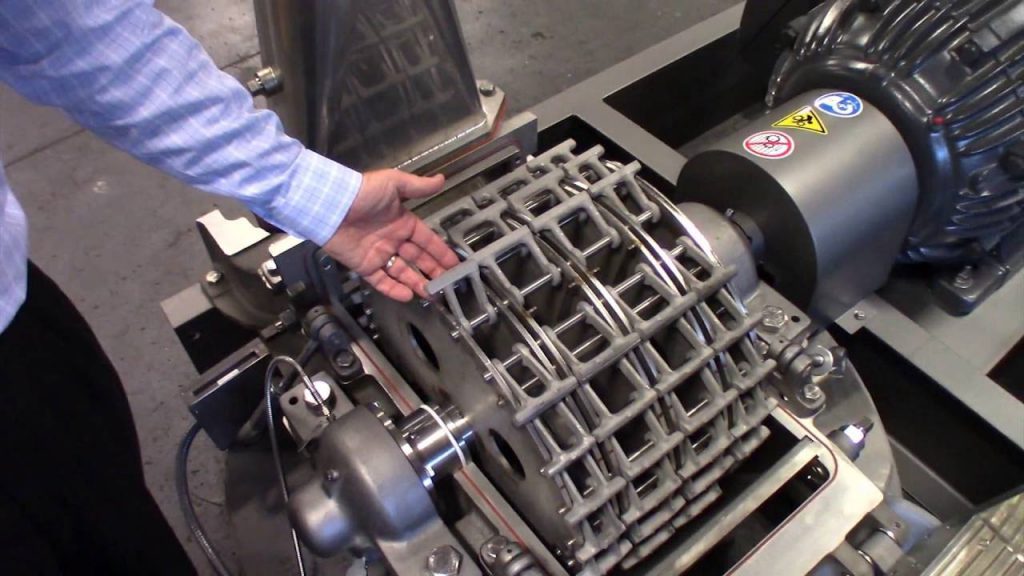

پین میل برای رسیدن به ذرات بسیار ریز مورد استفاده قرار می گیرد. در پین میل عمل آسیاب مواد با برخورد مواد به پر های و یا برجستگی های تعبیه شده درون دستگاه پین میل صورت می گیرد. در پین میل آج های مخصوصی وجود دارد که به منظور رسیدن به نتیجه دلخواه در محصول نهایی می توانند تغییر پیدا کنند. در شکل زیر میتوانید نمونه هایی از این آج های ببینید.

پین میل شامل دیسک هایی پین داری هستند که در یکی پین های بصورت ثابت قرار دارند و در دیگری پین ها دوار هستند. متریال با کمک اثر جاذبه وارد محفظه خردایش میشود و با کمک نیروی سانترفیوژی به بدنه پین های خردکننده برخورد داده می شوند. سرعت صفحات ، شدت این برخورد را تعیین میکند. سرعت تغذیه و گردش دیسک ها میزان خردایش را تعیین میکنند. آسیاب پین میل در کاربری هایی که رنج اندازه ذرات باید بسیار کم باشد (مثلا ۱۵ الی ۲۰ میکرون) در اینجا منظور فاصله بین ۱۵ تا ۲۰ می باشد، بسیار کاربرد دارد که از جمله آن ها می توان به صنعت داروسازی، تولید شیرینی جات، غذای حیوانات، پودرهای معدنی، آفت کش ها، دانه های رنگی و همچنین آسیاب کرایوژنیک گیاهان و ادویه ها می باشند.

آسیاب چکشی

در آسیاب چشکی ذرات در داخله محفظه با یک ست از چکش های کوچک متصل به لولا در یک سر و لولا متصل شده به شافت دوار که با دور بسیار بالایی حرکت میکند ، برخورد می کنند و خرد میشوند. ذرات علاوه بر برخور با چکش های به جداره محفظه نیز کوبیده میشوند و بیشتر خرد می شوند. همچنین اثر برخورد ذرات با ذرات نیز به افزایش خردایش کمک میکند. عمل طبقه بندی یا جداسازی ذرات مورد نظر نیز توسط یک صفجه که بصورت سرند است انجا می شود. الگوی سوراخ های روی سرند تعیین کننده اندازه محصول نهایی است. این آسیاب برای رسیدن به اندازه ذرات از ۲۰ تا ۱۵۰ میکرون مناسب می باشد. کاربرد های نیز بسیار متنوع می باشد، از استفاده در تولید ادویه، پودر شکلات و شیرنی گرفته تا داروسازی و همچنین موادی که به حرارت حساس می باشند .

آسیاب با کلاسیفایر

آسیاب همراه با کلاسیفایر که با نام تجاری آسیاب کلاسیفایر شناخته می شود، شامل یک کلسیفایر می باشد که که بعنوان یک مکانیزم پس زننده عمل میکند، بدین ترتیب که به رنج مشخصی از اندازه ذرات اجازه عبور از محفظه خردایش میدهد و ذرات درشتر را مجدد وارد محفظه می کند.

متغیر هایی مانند شتاب روتر یا چرخاننده، شتاب گردش کلسیفایر و جریان هوا اندازه ذرات را کنترل می کنند. به دلیل وجود جریان مداوم هوا درون کلاسیفایر و آسیاب، میانگین دما پائین می باشد که امکان آسیاب مواد حساس به حرارت و یا ذوب شدنی را به می دهد. اندازه ذرات حاصل شده نیز حدو ۳۰ میکرون می باشد.

آسیاب های برخوردی با استفاده از انرژی سیالات

این نوع آسیاب با نام تجاری جت میل شناخته می شود و برای کاهش سایز متریال از اصل برخورد ذرات به ذرات سود می برد. شتاب ذرات داخل محفظه با استفاده از تزریق سیال با فشار بسیار بالا توسط کمپرسرها انجام میشود. سیال شتاب ذرات را آنچنان بالا میبرد که ذرات در اثر برخورد با یکدیگر و جداره جت میل خرد میشوند. اسیاب جت میل در دو نوع جت میل با بستر سیال و جت میل دایره ای می باشد. در جت میل بستر سیال یک کلاسیفایر وجود دارد که وظیفه تعیین ذرات قابل خروج از محفظه را بر عهده دارد و ذرات درشتر را به منظور خردایش بیشتر درون محفظه نگه میدارد.

کاربردهای جت میل شامل مواد شیمیای بسیار فاین، مواد سرامیکی شامل اکسید ها،پودرهای داروسازی، رزین، پودرهای واکس، رنگ مو، آفت کش ها و پودرهای کمیاب معدنی می باشد. تونر یا پودر دستگاهای کپی نیز نیازمند رنج اندازه ذرات بسیار نزدییک به هم می باشد (۲ تا ۳ میکرون) ب همین دلیل جت میل راهکار مناسبی برای این منظور بحساب می آید.

طبقه بندی اندازه ذرات در پودرها با ایر کلاسیفایر

بعد از رساندن مواد تا اندازه ذرات دلخواه، نکته ای که بیش از آن اولیت و اهمیت دارد داشتن پودری با اندازه ذرات یک دست است. اندازه ذرات بین ۲۰ الی ۱۰۰ میکرون نتیجه دلخواه ما نمی باشد چرا که میتواند مشکلاتی زیادی را در محصول نهایی بوجود آورد. مثلا وجود سایزهای بزرگتر از حد مجاز (هرچند اندک) در رنگ های پلاستیکی، میتواند محصول کم کیفیتی را تولید کند. بنابرین این فاصله باید کم شود. البته ایدئال ها بسته به کاربری ها متفاوت خواهند بود اما داشتن راهکاری برای یک طبقه بندی دقیق امری بسیار مهم در زمینه کاهش اندازه ذرات است.

البته شاید در نگاه اول سرند کردن محصول نهایی بعنوان یک راهکار ابتدایی در دسترس ما است اما روش های مقرون به صرفه و بهتری برای رسیدن به هدف مورد نظر ابداع شده اند. سرند کردن محصول مشکلاتی دارد که از جمله آن کور شدن سوراخ های آن به مرور زمان است، مورد دیگری که هست سرند خود میتواند باعث خردایش محصول شود و یا ممکن است در اثر فشار، محصولی را که نباید از آن عبور کند را از خود عبور دهد. بخاطر همین مشکلات ایر کلاسیفایر در این شرایط می تواند به کمک ما بیاید.