۵ تا از بهترین دستگاهها آسیاب میکرونیزه برای کاربری های مختلف

کربن بلک،ادویه جات، رنگدانه ها، تانگستن کرباید و کلسیم کربنات، در چه چیزهای با هم مشترک هستند ؟

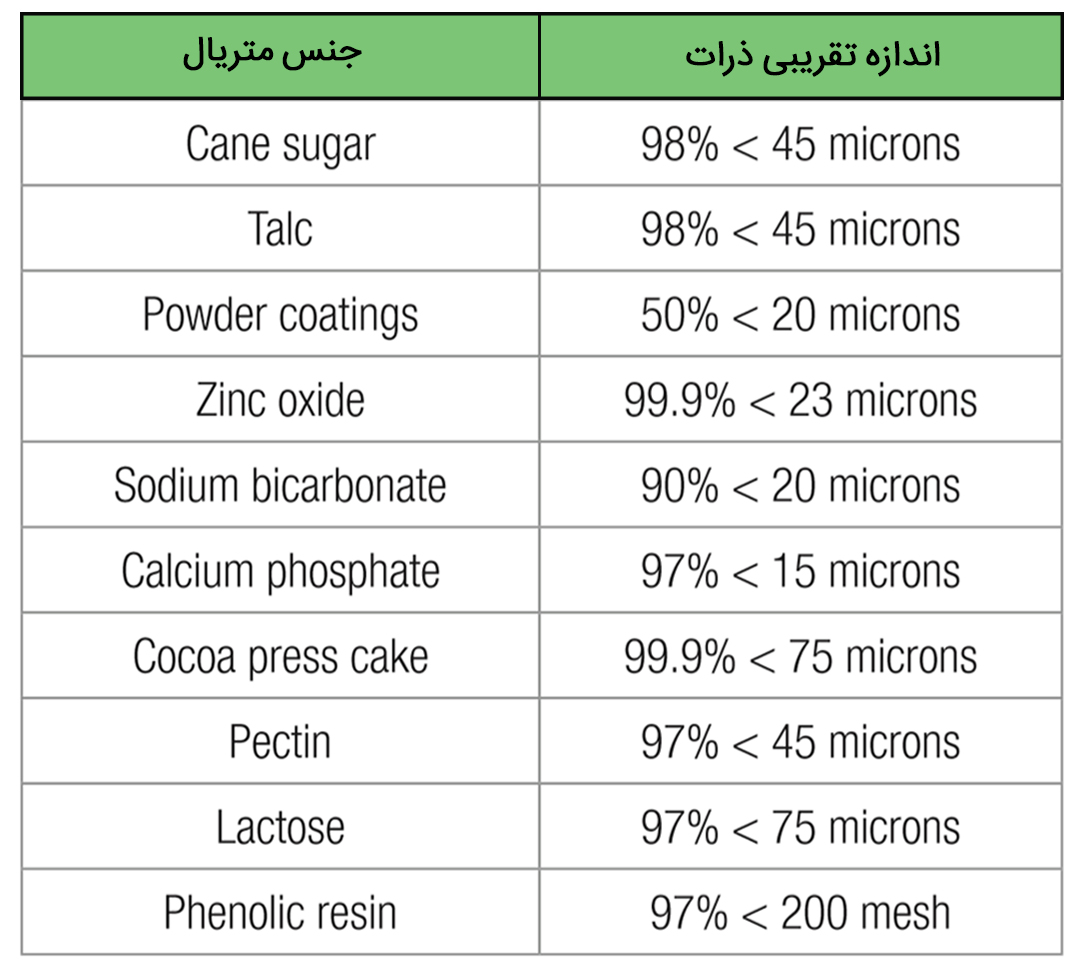

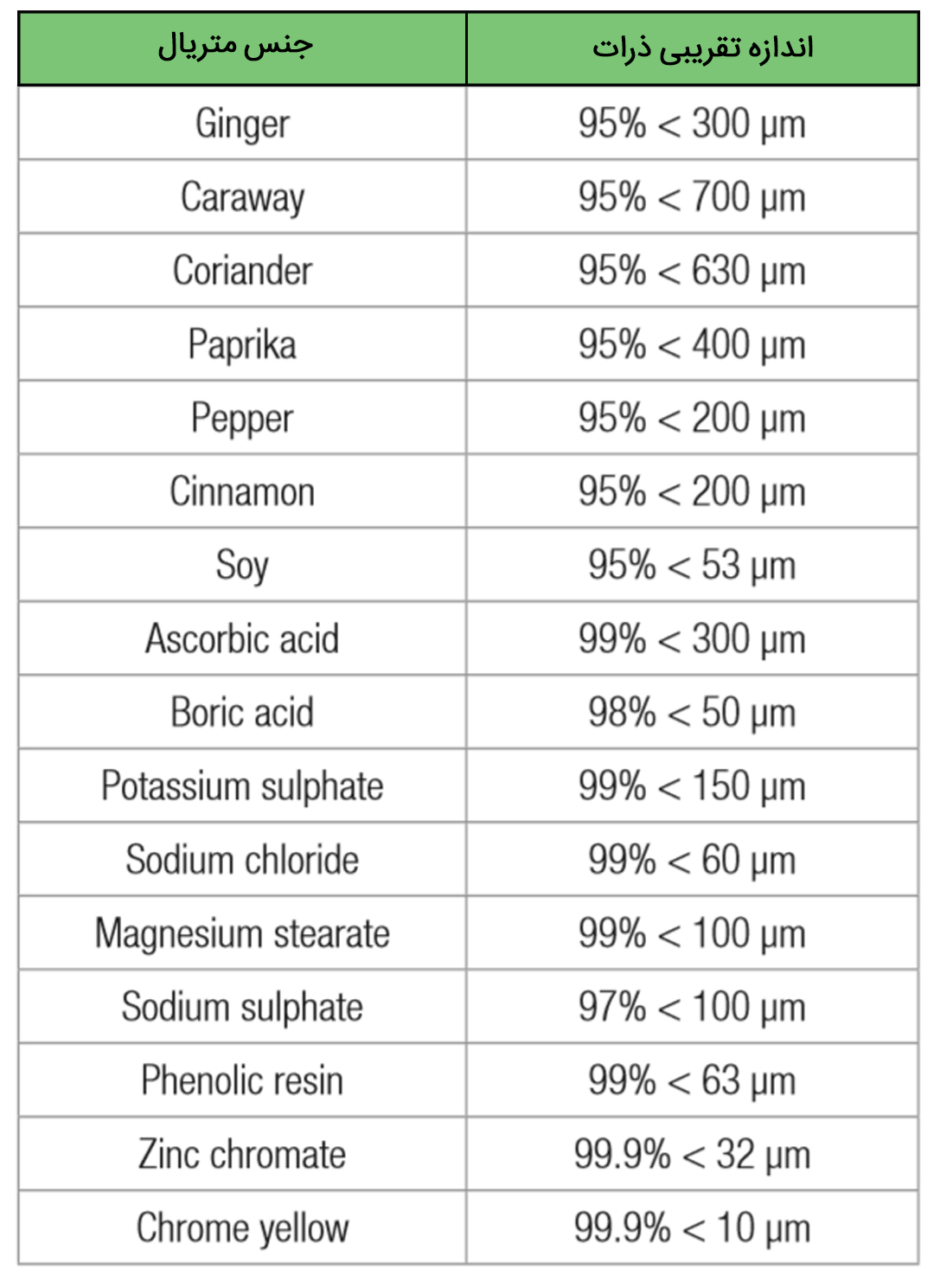

برای تولید این دسته از محصولات به صورت میکرونیزه،در ۹۰ درصد از موارد از راهکارها و فن آوری های مشابهی استفاده می شود که ازجمله آن ها میتوان به: ایرکلاسیفایر، پین میل، آسیاب چکشی، جت میل و بال میل اشاره کرد.

همچنان که محصولات و تکنولوژی ها در بازار مدرن امروزی پیشرفته تر شدند، نیاز به داشتن متریال با خواص ویژه برای کاربری های خاص، از اهمیت بیشتری برخوردار گشت. با گستردگی و تنوع کاربری ها در صنعت امروز، کسی نمیتوانند ادعا کند که یک دستگاه میتواند جوابگوی تمام نیازها باشد. ما در این مقاله به بررسی ۵ تا از بهترین آسیاب های موجود در دنیا و کاربری های مختلف آن ها صحبت خواهیم کرد.

خیلی از مهندسین امروز با با جنس موادی که قرار است در فرایندی خاصی استفاده شود آشنا هستند اما با تکنولوژی های روز دنیا که برای کاهش سایز آن ها نیاز می باشد، آشنا نیستند. ما در این مقاله به بررسی ۵ ماده مختلف و یک راه برای رسیدن به بهترین روش کاهش سایزش خواهیم پرداخت.

ویژگی های مکانیکی و فیزیکی موادی ورودی و محصول نهایی خود را بدانید

مهمترین مرحله در انتخاب یک روش کاهش سایز، دانستن اطلاعات کلی درباره محصولی می باشد که قرار است فرآوری شود: ویژگی های فیزیکی و اندازه ذرات تغذیه، اندازه ذرات مورد نیاز، رنج مورد نظر در نمودار توزیع اندازه ( نمودار توزیع اندازه به اطلاعات گرافیکی گفته میشود که بوسیله تست اندازه متوسط ذرات یک محصول توسط لیزر حاصل میشود، هر چه این نمودار شیب بیشتری داشته باشد، فاصله ریزترین و درشترین ذرات نیز کمتر است) . بعضی از مواد را میتوان فقط با یک نوع آسیاب میکرونیزه کرد، با دانستن نکات ذکر شده شما قادر خواهید بود که بهترین روش آسیاب را انتخاب کرده و از هرگونه ضرر و زیان احتمالی پرهیز کنید.

اندازه ذرات در فیدر یا ورودی

اندازه ذرات درشتر به این معنی است که ذرات زمان بیشتری را در آسیاب خواهد ماند و در اینصورت شما نیاز به داشتن دستگاه با ظرفیت بیشتر خواهید داشت.

دانستن ویژگی های مواد ورودی اهمیت دارد.

- مواد سخت و چسبناک ممکن است باعث گرفتگی آسیاب شده و افت فشار را در پی داشته باشند.

- مواد حساست به حرارت و ذوب ممکن است دربرابر ورود انرژی زیاد به داخل آسیاب حساس باشند. این نوع متریال ممکن است که به خنکاری نیاز داشته باشند تا راندمان خوبی را به ما بدهند.

- متریال های هیکروسکوپی رطوبت را جذب میکنند و روی هم جمع و باعث گرفتگی آسیاب می شوند، در این حالت هوای ورودی به آسیاب باید نقش رطوبت زدایی نیز داشته باشد .

- موادی که حاوی رطوبت هستند ، میتوانند امکان اجرای فرایند با انرژی بالا را فراهم کنند، رطوبت موجود در محصول حرارتً حاصل از خردایش را جذب خود کرده و باعث خنکاری فرایند می شود.

- متریال هایی که سختی بالایی داشته باشند نیز ممکن است باعث سایش و خردایش بدنه و قطعات آسیاب شوند. ورود انرژی زیاد به داخل آسیاب ممکن است باعث خردایش بیش از اندازه مواد شکننده شود.

- نیروهای برخوردی استفاده شده در آسیاب های برخوردی، ممکن است باعث تولید ذرات نوک تیز شود. نیروهای فشاری و بررشی معمولا باعث تولید محصول با ذرات گرد می شوند.

- بعضی از متریال های خاص که نسبت های بالایی دارند، در بعضی از تکنیک های کاهش سایز آسیب می بینند.

- متریال هایی که قابل احتراق و یا سمی هستند نیز نیازمند اجرای تدابیر ویژه در طراحی آسیاب هستند.

تکنیک های کاهش سایز

۴ تکنیک کلی که در کاهش سایز پودر های خشک استفاده میشود، برخورد، پاره کردن، اصطکاک و فشار میباشد. در برخی موارد هم ما ترکیبی از این تکنیک ها و یا به عبارتی اصل ها استفاده میکنیم. در دستگاهایی مانند کلاسیفایر میل، پین میل، آسیاب چکشی و جت میل از ۲ تکنیک برخورد و اصطکاک استفاده می شود. در آسیاب هایی مانند بال میل و یا مدیا میل نیز از تکنیک های فشار،پاره کردن و برخورد استفاده می شود.

۵ تکنولوژی معرفی شده در این مقاله، ۹۰ درصد از فرایند های کاهش سایز را در صنایع مختلف مانند شیمی، غذا، دارو سازی، لوازم آرایشی و مواد معدنی پوشش می دهند. برای هر کدام از این روش ها، ۱ متریال ویژه به منظور تشریح پیکربندی هرکدام از آسیاب ها، در ادامه ارائه خواهد شد.

۱- ایرکلاسیفایر میل برای تولید کربن بلک با کیفیت

ACM یا ایکرکلاسیفایر میل ۲ مکانیزم تنش مکانیکی را به منظور کاهش اندازه ذرات بکار میگیرد. تنش اول توسط چکش ها توسط تماس و ضربه مستقیم چکش ها به پودر سیال شده وارد می شود. تنش دوم اصطکاک بین ذرات است که بوسیله گرداب های ایجاد شده در نزدیک لبه چکش های متحرک ایجاد میشود. این ۲ مکانیزم ،۸۰ درصد کل اثر برخورد و ۲۰ درصد کل اثر اصطکاک را برعهده دارند.

ایر کلاسیفایر میل چگونه کار میکند ؟

اصل اساسی این نوع آسیاب استفاده از هوا به منظور انتقال متریال به درون آسیاب است، یک صفحه گردان با چکش ها برا کاهش اندازه، هوا به منظور طبقه بندی ذرات و بازه های خردایش و همچنین به منظور هدایت محصول نهایی به بیرون آسیاب.

پیکربندی ایر کلاسیفایر میل

این نام برای انواع آسیاب های برخوردی که ایر کلاسیفایر را به منظور انجام بخشی از فرایند بکار میگیرند نیز بکار برده میشود. این دستگاه بصورت گسترده ای به منظور فرآوری انواع مواد شیمیایی فاین و صنایع غذایی استفاده می شود. یکی از مهمترین مزیت های ایرکلاسیفایر میل، انجام فرایند خردایش و طبقه بندی محصول در یک مرحله است.

۲- پین میل برای تولید ادویه

این دستگاه برای اولین بار به منظور آسیاب پودر کوکا تولید شد اما بعداً به دلیل عملکرد بسیار راضی کننده این دستگاه که قادر بود بصورت پیوسته و بدون مشکل نیز کارکند، در صنایع دیگری به جز تولید پودر کوکا، استفاده شد.

پین میل برای میکرونیزه کردن مواد کریستالین یا سوزنی و یا چرب که اکثرا در متریال های صنایع غذایی و دارویی یافت می شود، گزینه ایدئالی است.مشکلاتی مانند گرفتگی و ایجاد لایه در داخل دستگاه ها در پین میل به دلیل داشتن محفظه خردایش بززرگتر کمتر دیده می شود. همچنین مصرف انرژی نیز حدود ۵۰ درصد کمتر از سایر دستگاهها می باشد.

پین میل چگونه کار می کند ؟

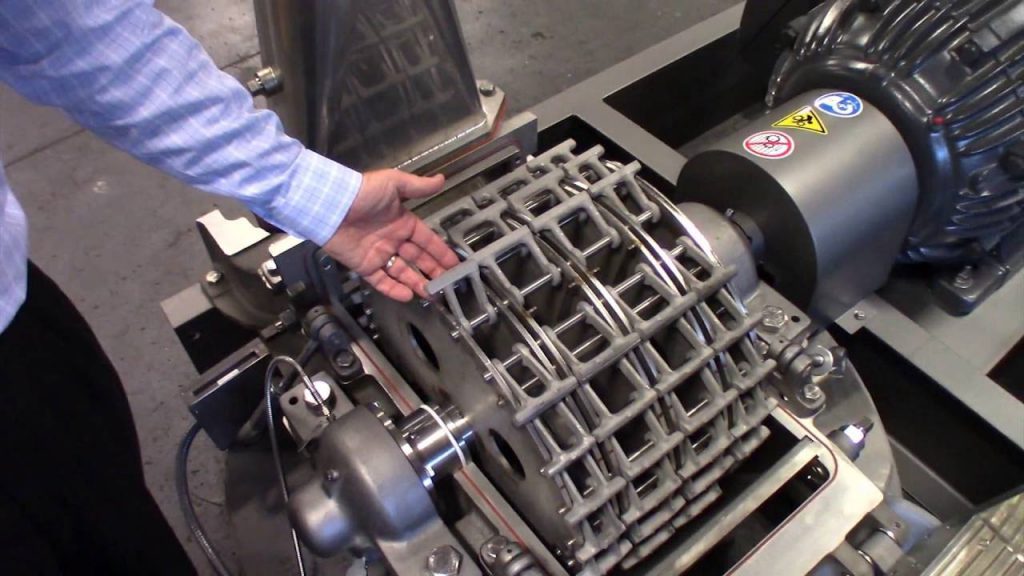

رایجترین نوع طراحی پین میل، طراحی است که طی آن یک صفحه دوار است و صفحه ای دیگر که نقش درب محفظه را نیز دارد ، ثابت می باشد. نیروهای سانترفیوژی که بوسیله گردش سریع دیسک دوار تولید می شوند باعث چرخاندن فوق سریع ذرات در بین پین ها ثابت و دوار که بصورت دایره ای روی دیسک ها تعبیه شده است می شود. اندازه متریال با عبور و برخورد با پین ها ریزتر میشود. یک دریچه خروج نیز در قسمت پایین تعبیه شده است که در اثر نیروی جاذبه مواد را به بیرون هدایت میکند. در پین میل هیچ صفحه سوراخ داری به منظور کنترل اندازه ذرات وجود ندارد.

صفحات پین میل را همچنین می توان طوری طراحی کرد که در عکس جهت هم بچرخند، این کار، آن را به گزینه ای ایدئال برای تولید ادویه جات با چربی بالا تبدیل میکند. این دستگاه نیاز به خنکسازی ندارد. طراحی محفظه عریض با صفحات که عکس هم چرخش میکنند، این دستگاه را برای آسیاب مواد چسبنده مناسب میکند و همچنین مانع از تجمیع مواد درون آن می شود.

پیکربندی پین میل

سه فاکتور اساسی در این نوع وجود دارد، که عبارتند از ضریب تغذیه مواد، سرعت چرخش صفحات و جریان هوا. با متغیر ساختن این پارامترها، نتایج زیر حاصل می شود.

۱- افزایش میزان مواد ورودی به داخل محفظه باعث افزایش اندازه ذرات می شود و برعکس آن یعنی کاهش ضریب تغذیه مواد باعث تولید ذرات ریزتر می شود.

۲- افزایش سرعت روتر یا گرداننده نیز باعث تولید مواد فاین تر و برعکس آن باعث تولید ذرات درشتر می شود.

۳- افزایش شتاب جریان هوا باعث تولید ذرات درشتر و برعکس آن نیز باعث تولید ذرات ریزتر می شود.

۳- آسیاب چکشی همراه با صفحه های تنظیم اندازه ذرات،برای تولید رنگدانه ها

یکی از بهترین روش ها برای تولید رنگدانه های فاین و یکدست از لحاظ سایز بندی، آسیاب نوع چکشی همراه با یک قطعه مشبک متنوع روی آن است که اصطلاحا آن را صفحه آسیاب می نامند. در این آسیاب یک شافت گردان وجود دارد که دور آن چکش هایی با لولا نصب شده است و صفحه ای که قابل تعویض است نیز در آن تعبیه شده است. با این دستگاه میتوان ذرات فاینی از اندازه ذرات ۵۰ تا ۱۰۰ میکرون تولید کرد. این دستگاه نیاز به جریان هوا و متعاقبا موتور های تولید جریان هوای کمتری دارد و به همین دلیل و با توجه به کیفیت محصول نهایی، برای تولید رنگ دانه گزینه مناسبی می باشد.

آسیاب های چکشی چگونه کار میکنند ؟

در این نوع آسیاب ما یک شافت دوار داریم که روی آن تعدای چکش نصب شده اند، با گردش سریع شافت، ذرات مدام به چکش ها برخورد می کنند، ذرات در اثر برخورد با چکش شتاب می گیرند و به جداره هم خط با شاف برخورد کرده و مجدد برای خردایش بیشتر به چکش ها برخورد داده می شوند. یک صفحه مشبک روزنه دار نیز کار طبقه بندی ذرات را میکند، ذراتی که از این سوراخ ها ریزتر باشند از آن عبور میکنند و ذرات درشتر مجدد برای خردایش به قسمت چکش های در حال گردش بر میگردند. با جایگزینی این صفحه با الگوی مشبک متفاوت، میتوانید سایز بندی ذرات محصول را متغیر کنید. ما این صفحات را در الگو های مختلف برای شما آماده خواهیم کرد.

پیکربنید آسیاب چشکی

در کل ۳ نوع دسته بندی برای پیکربندی این نوع داریم که برای مواد با ویژگی های فیزیکی مختلف در نظر گرفته شده اند،در یک نوع چکش ها با لولا روی شافت بند شده اند که به دلیل افزایش خاصیت برشی، مناسب برای مواد چربتر هستند. در نوعی که چکش ها ثابت هستند، خردایش مواد دانه مانند، بهتر صورت می گیرد، نوع رکابی نیز وجود دارد که به دلیل داشتن سطح تماس بالا، مناسب برای تولید محصولات بسیار فاین است.

کنترل اندازه ذرات نیز توسط یک صفحه سوراخ دار انجام میشود. الگوی سوراخ ها میتوانند باعث ریز و درشت شدن محصول نهایی شوند و یا دستگاه را برای کاربری خاصی مناسبتر کنند.

توان خردایش آسیاب چکشی

۴- جت میل برای مواد تانگستن

بخاطر اصل خاصی که از آن بهره می برد، جت میل می تواند سخترین و سایشی ترین متریال های را میکرونیزه کند، در واقع متریال با اجزای داخل دستگاه در هنگام خردایش برخورد ندارند و در اصل در برخورد باهم خرد و میکرونیزه می شوند. این روش میکرونیزه کردن مواد برای رسیدن به محصول فوق فاین و ریز و همچنین مواد فوق العاده سختی تا سختی موس ۹.۵ مناسب می باشد.

برای فراوری مواد با درجه سختی بالا و بسیار سایشی، جت میل را میتوان با سرامیل یا پلی اورتان مسلح ساخت. تکنولوژی های جدید این امکان را فراهم ساخته اند که قسمت کلاسیفایر را با سیلیکون کربید بسازیم و یا کامل بصورت ریخته ای از اوکسید آلمنیوم بسازیم. با این کار دستگاه میتواند بدون آنکه مشکلی برایش پیش بیاد، هزاران ساعت با متریال فوق سایشی تماس داشته باشد .

جت میل چگونه کار میکند ؟

منطقه خردایش در جت میل در قسمت پایین دستگاه قرار میگیرد. قسمتی که وظیفه دسته بندی مواد را بر عهده دارد کلاسیفایر نامیده میشود که در قسمت بالای جت میل قرار دارد. مواد از بالا به درون دستگاه ریخته میشود و با اثر جاذبه به پایین تا قسمت خردایش روانه می شوند. در اینجا نازل هایی، سیال را با سرعت مافوق صوت به داخل محفظه می دمند و همگی در یک نقطه متمرکز می شوند. ذرات در اثر شتاب بسیار بالا به هم برخورد و خرد می شوند. ذرات ریز در اثر جریان هوای مرکز محفظه به بالا به سمت کلاسیفایر کشیده می شوند. در اینجا ذراتی که به حد کافی ریز شده باشند اجازه خروج پیدا میکنند و ذرات درشتر در اثر جاذبه مجدد به نقطه خردایش بازگردانده می شوند.

پیکربندی جت میل

همه جت میل ها دارای نازل های اسپری سیال می باشند. با تغییر اندازه جت میل تعداد آن ها نیز تغییر میکند. در کل هرچه اندازه آسیاب بزرگتر باشد، تعداد نازل ها نیز بیشتر می شود تا بتوانیم میزان هوای لازم برای خردایش را به داخل محفظه اسپری کنیم. انواع نازل با طراحی های متنوع نیز برای کاربری ها یا نیازهای متفاوت وجود دارد.

برای سفارش یا استعلام قیمت جت میل به این صفحه بروید

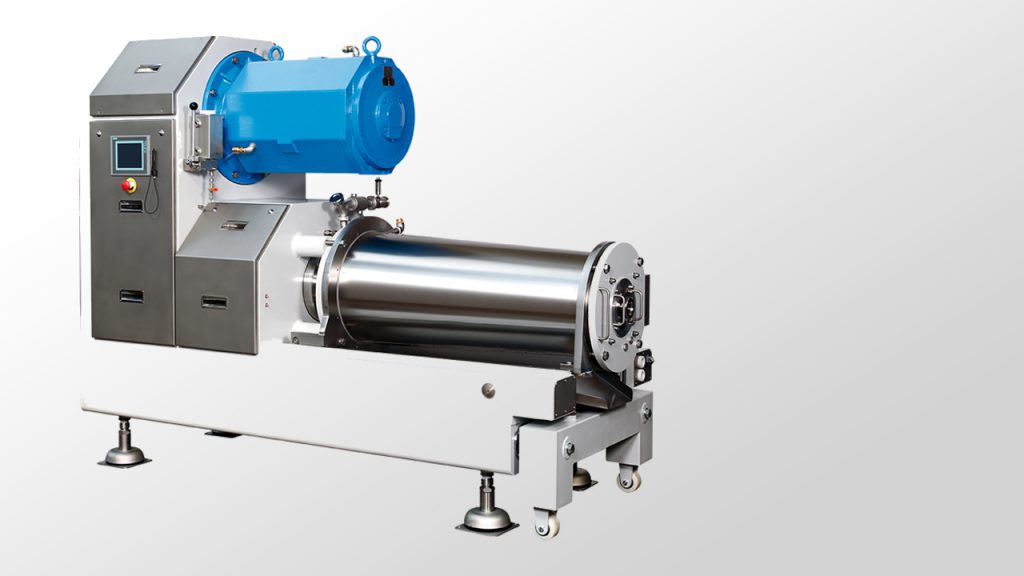

۵- بال میل برای تولید پورد میکرونیزه مرغوب کلسیم کربنات

این تکنولوژی در طی سال ها همواره تغییر کرده است و در حال حاظر با استفاده از آن ها میتوان محصولات مرغوب و فاین خوبی دست پیدا کرد. پیش از این اندازه ذرات با این تکلنولوژی تا ۱۰ میکرون می شد، اکنون با توسعه هایی که در دنیا روی آن صورت گرفته است میتوان ذراتی تا ۳.۵ میکرون نیز با این دستگاه تولید کرد. حتی با نسخه ای که با نام تجاری d50 معروف است این عدد به ۱.۵ میکرون نیز میرسد. این پیشرفت بخاطر بهبود عملکرد کلاسیفایر و افزایش راندمان توپ های خردایش بوده است.

ما نیز توانسته ایم با بکارگیری یک کلاسیفیار با لوپ بسته ، میزان بار موجود درون محفظه را کنترل کنیم، با کنترل وزن مواد در حال گردش درون بال میل، راندمان دستگاه را افزایش داده میشود و همیشه مقدار بهینه ای از مواد داخل بال میل وجود دارد. جریان هوای کلاسیفایر نیز توسط یک جریان سنج حرارتی و کنترل برد به منظور دست یافتن به کیفیت محصول متداوم اندازه گیری می شود.

بال میل چگونه کار میکند ؟

در بالا میل متریال همراه با مقداری مشخصی از توپ های سرامیکی و یا فلزی در حال گردش هستند، سرعت گردش به نحوی تنظیم می شود که متریال و مواد با هر بار چرخش، یک جریان بصورت آبشار ایجاد کنند، در این حالات متریال در بخورد با توپ ها و ذرات خود، خرده میشود. اگر سرعت چرخش بالاتر رود، این آبشار از وسط شکسته می شوند و بصورت شلاقی روی متریال ضربه وارد میکند و اصل برخورد مکانیکی نیز با این کار برای خردایش بکار گرفته میشود. در کل سرعت گردش باید به نحوی تنظیم شود که هر دو حالت خردایش بصورت منظم روی متریال اعمال شود.

پیکربندی بال میل

بالا میل از ۲ اصل پاره کردن و برخورد برای خردایش متریال بهره میبرد. نیروی پاره کننده وقتی حادث می شود که متریال بین ۲ سطح که در عکس هم حرکت می کنند کشیده می شوند. ذرات نیز در هنگامی که روی توپ ها سقوط میکنند اثر برخورد را تجربه کرده و خورد می شوند. پارامترهایی که عملکرد بال میل را تحت تاثیر قرار می دهند عبارتند از:

۱- با استفاده از اینورتر میتوان سرعت چرخش محفظه را تغییر داد

۲- کوبش سختر متریال و توپ ها روی هم باعث بدست آمدن مواد فاین و مرغوب تر میشود.

۳- گزینش جنس توپ ها از قبیل سرامیک،کیلپبس و یا استیل.

۴- سایز بندی توپ ها بر اساس میزان تغذیه و ویژگی های محصول نهایی

گزینش جنس مسلح سازی آسیاب نیز در پیکربندی بال میل تاثیر گذار است، برای مواد معدنی نرم اکثراً از استیل برای مسلح سازی استفاده می شود، بعضی اوقات نیز با کروم ترکیب می شود تا از تغییر رنگ در متریال جلوگیری شود. بعضی مواقع نیز از سرامیک برای مسلح کردن جداره داخلی بال میل استفاده میشود، چراکه ممکن است سفیدی و روشنی مواد اهمیت داشته باشد و یا اینکه از آلوده شدن مواد به فلز جلوگیری شود.

نتیجه گیری:

تکنیک های زیادی به منظور کاهش سایز مواد و تولید پورد میکرونیزه توسط سازنده های مختلف در سرتاسر دنیا وجود دارد. بعضی ها نیز چند منظوره هستند و قادر به فرآوری رنج وسیعی از متریال ها می باشند. با وجود تمامی این گزینه های موجود، داشتن اطلاعات کافی درباره آسیاب های مختلف که وسیعترین رنج متریال را پوشش می دهند و بهترین ظرفیت ها و نتیجه های خردایش را به ما ارائه میدهند، به شما برای انتخاب گزینه ای مناسب کمک خواهد کرد.

بیشتر بدانید

تگ ها: