کلاسیفایر های هوایی

سخن نویسنده

هزاران سال پیش بشر برای جداسازی دانه های گندم از کاه آسیاب شده از غربال یا باجوری استفاده میکرد، با چهاردنده به زیر کاه زده میشد و اگر بادی می آمد چون کاه چگالی سبکتری نسبت به دانه های گندم داشت در فاصله دورتری روی زمین می نشست و بدین ترتیب دانه گندم از کاه جدا میشد. روش های پیشرفته تری مانند سرند نیز به آن اضافه شد. تا به امروز روش های متعددی برای انجام این کار توسط بشر ابداع شده است که هر یک از آن ها باعث افزایش راندمان و افزایش کمیت تولید شده است. جالب است بدانید که اکثر این روش ها از اساس همان روش ابتدایی بهره می برند و با پیشرفت های دهه های گذشته در زمینه مکانیزه کردن تولید و اضافه شدن موتور های الکتریکی سرعت و سهولت نیز به آن اضافه شده است. امروزه نیاز بشر به جدایش فقط محدود به دانه های خوراکی مانند گندم و جو نمی شود. در صنعت مدرن امروز ریز دانه های معدنی،عالی و شیمایی نیز نیاز به دانه بدی و طبقه بندی دارند. مثلا در صنعت رنگ برای رسیدن به گرید های مختلف رنگ نیاز است که دانه ها در مقیاس میکرومتر بصورت دلخواهی در یک بازه از اندازه ذرات قرار بگیرند. در صنعت دارو سازی نیز نیاز است مواد اولیه دارو ها تا حد امکان دارای اندازه یکسانی باشند. در این مقاله به برررسی اجمالی آخرین تکنولوژی های موجود در زمینه دانه بندی مواد جامد خواهیم پرداخت و شما را با واژگان استفاده شده در این فن آوری آشنا خواهیم کرد، همچنین سعی شده است با ارائه فرمول ها و پارامترها به درک بهتری از نحوه سنجش راندمان و عملکرد آن ها برسیم.

چکیده

بررسی اجمالی کلاسیفایر های هوایی، اساس عملکرد آن ها،ویژگی ها و پارامترهای تاثیر گذار در آن ها از قبیل کات سایز،یکنواختی و تمیزی بودن خروجی آن ها در این مقاله انجام شده است. همچنین به بررسی نقطه جدایش در کلاسیفایر های هوایی رایج پرداخته ایم. چندین نوع کلاسیفایر از جمله سانتفیوژی و جاذبه ای شامل آن دسته که از جریان های عمودی و افقی بهره میبرند، کلاسیفایر های آبشاری،سپراتورهای بر بستر سیال،کلاسیفایر های اینرسی،گردبادی،کلاسیفایر ها همراه با روتر (یک نوه پره استوانه ای گردنده) و … مورد بررسی قرار گرفتند. انتخاب نوع کلاسیفیار بستگی به شرایط کاری (حجم تولید،تمیزی و یکدستی محصول نهایی) و همچنین مشخصات فیزیکی و شیمایی مواد مورد نظر دارد (چگالی،رطوبت،اندازه) . محدودیت ها و مزایای این کلاسیفایر ها و همچنین توسعه های در حال انجام روی آن ها مورد بررسی قرار گرفته شد.

آشنایی با واژگان و کلیات مبحث کلاسیفایر ها

دانه بندی هوایی یک روش نوین برای جداسازی ذرات بر اساس اندازه آن ها می باشد. این اندازه با عنوان equivalent diameter یا قطر معادل محاسبه می شود. از این واژه به این دلیل استفاده می شود که ممکن است یه ذره شکل کاملاً کروی یا هر شکل هندسی دیگر خاصی نداشته باشد، مثلا در طول و عرض ابعاد متفاوتی داشته باشد. در این صورت قطر معادل برای آن در نظر گرفته می شود. و یا از معادل هیدرونامیک و یا ایرونامیک بستگی به روش اندازه گیری استفاده می شود. مواد مورد استفاده به دو محصول اصلی (orginal) O و اضافه (Course) C تقسیم می شود. جداسازی نیز اصطلاحا با کات سایز D50 مورد بررسی قرار میگیرد، به این معنی که در یک مرز مشخصی ذرات ۵۰ درصد همان ذرات مورد نظر هستند که منبعد آن را فاین (Fine) می نامیم و ۵۰ درصد نیز مخلوطی از ذرات مودر نظر و غیر آن هستند. به دلیل وجود فاکتور های تصادفی مانند تلاطم هوا (Air Turbulence)،برخورد ذرات و (Particle collision) .. برخی از ذرات فاین وارد کورس ( Course) ( بخشی از مواد که از مواد فاین جدا می شوند و از این پس آن را کورس می نامیم) و یا برعکس می شوند. کیفیت جدایش نیز بوسیله عمده محتوای محصول نهایی در هر بخش (کورس یا فاین) مشخص میشود (کل محصول به دو بخش اصلی فاین و یا کورس تقسیم می شود). مشابها Fo,Fc,Ff محتوا عمده بخش فاین در هر متریالی می باشند. تمیزی بخشی نیز عمده محتوا هر بخش قابل مصرف در هر متریال می باشد. فید همان میزان موادی است که وارد فرایند جدایش می شود.

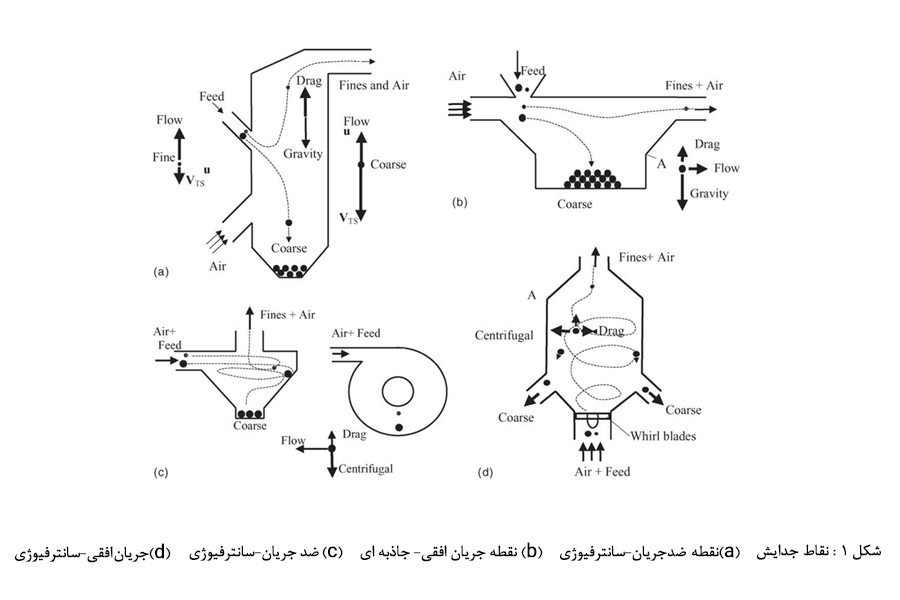

نقاط جدایش در ایرکلاسیفیارها

فضای داخلی در کلاسیفایر جایی که ذرات جامد با جریان هوا تعامل میکند را نقطه جدایش یا Separation zone می گوییم. چهار نقطه جدایش کلی شناخته شده است که توسط مبتکر مدل های اولیه این دستگاها Rumpf تشریح شده است. این نقاط شامل ضد جریان-گرانشی، جریان افقی-گرانشی،ضد جریان-سانترفیوژی و جریان افقی-سانترفیوژی می باشد.

نقطه جدایش ضد جریان-گرانشی

نقطه جدایش ضدجریان-گرانشی در جریان هوای بالارونده با شتاب u داخل چمبر با جداره های موازی ایجاد می شود. (شکل ۱) ذرات نیروهای جاذبه G و درگ Fd را در عکس جهت هود تجربه میکنند. ذرات کورس، با داشتن شتاب نشست ترمینال Vts که از جریان هوا قوی تر است به پایین میروند و ذرات فاین با جریان هوا بالا میروند. کات سایز d50 با محاسبه تعادل G=Fd در ترکیب با شتاب کامل zero particle، Vts=u به دست می آید. بر اساس تئوری،کات سایز ذرات بصورت غیر قطع در نقطه جدایش معلق می باشد. در عمل همه ذرات به دلیل فاکتور های غیر قابل اجتناب تصادفی جدا می شوند.

نقطه جریان افقی-گرانشی

جریان بصورت افقی وارد دستگاه می شود و تا راه خروج گسترده می شود (شکل ۱ b). ذرات با شتاب صفر وارد محفظه شده و بصورت افقی توسط نیروی درگ Fd شتاب می گیرند. همچنین به طرف پایین نیز سقوط میکنند (ذرات با چگالی بیشتر) . هر ذره بر اساس شتاب نشست ترمینال خودش به پایین سقوط میکند. همچنین بخاطر حرکت افقی آن ها، هر ذره در محفظه آرامش جداگانه ای در انتهای دستگاه سقوط میکند. ذرات نزدیک به اندازه ذرات کورس نزدیک به قسمت فید سقوط می کنند و ذرات کورس با اندازه ریزتر نزدیک به خروجی سقوط میکنند. در نتیجه بخش کورس به پایین دستگاه سقوط میکند و خود به بخش های مختلفی تقسیم می شود و فاین نیز توسط هوا به خروجی حمل می شود.

بر خلاف نقطه جدایش ضدجریان، کات سایز ذرات فقط بستگی به شتاب ترمینال ذرات و همچنین ارتفاع و عرض چمبر دارد.

نقطه جدایش ضدجریان-سانترفیوژی

در این حالت جدایش، ما یک گردباد هوا مسطح داریم که بخاطر ورودی مماس با چمبر اصلی ایجاد می شود. یک خروجی هم درست در وسط چمبر تعبیه شده است. حرکت محوری هوا باعث جدایش ذرات می شود.(شکل ۱ c)

بخاطر نیروی سانترفیوژی (اینرسی) Fc خط سیرهای آن ها از جریان هوا جدا می شود. جدایش بواسطه بالانس ایجاد شده بین Fc و نیروی درگ Fdr که از حرکت محوری جریان هوا گرفته شده، اتفاق می افتد. ذرات کورس به سمت دیواره ها شتاب میگیرند و بعد از برخورد به دیواره به پایین سقوط میکنند. فاین هم به طرف محور چمبر در وسط حرکت میکند و سپس از خروجی خارج می شود. در روی کاغذ ذرات با کات سایز با شتاب محوری صفر حرکت میکنند اما عملاً به داخل یکی از بخش ها (فاین یا کورس) می روند. همانگونه که نیروی سانترفیوژی بستگی به موقعیت محوری دارد، کات سایز d50 نیز بهمین صورت تعیین می شود.

نقطه جدایش جریان افقی-سانترفیوژی

این نقطه جدایش میتواند در یک گردباد هوا داخل یک چمبر سیلندر شکل با ورودی و خروجی تعبیه شده در دو نقطه مقابل هم اتفاق بیفتد (شکل ۱d). فید همراه با جریان هوا از پایین و بعد عبور از یک پروانه وارد چمبر می شود و شکل جریان بصورت گردباد مانند اسکرو در می آید.پروانه نیز باید به نحوی طراحی شود که جزء محوری شتاب هوا در همه جا از بین برود. همچنان که ذرات همراه جریان هوا به بالا حرکت میکنند اینرسی متفاوت ذرات کورس باعث می شود هر ذره در یک ارتفاع مشخصی از جریان جدا شود و به طرف دریچه های خروجی تعبیه شده در کناره ها حرکت کند. اساس جدایش در این نوع کلاسیفیار همانند سیکلون ها می باشد. همچنین ذرات فاین نیز از بالا توسط جریان مکنده به بیرون و سپس وارد بگ فیلتر می شود.

انواع مختلف ایر کلاسیفایر

شماری زیادی از ایر کلاسیفیار ها تا به حال به بازار عرضه شده اند. تقریبا هیچ یک از آن ها را نمیتوان برای جدایش همه متریال ها استفاده کرد، به زبان دیگر نسخه یونیورسال برای ایر کلاسیفایر وجود ندارد چرا که هر دستگاه را میتوان برای مواد بخصوصی تظنیم کرد. ایرکلاسیفایرها ممکن است چرخه های ایروداینامیک درونی و بیرونی داشته باشند. دستگاهای پیشین بصورت مجزا و مستقل از بگ فیلتر و فن ساخته می شدند و با استفاده از لوله ها به آن ها متصل می شدند.

ایر کلاسیفایرها را میتوان با روش های فید شدن آن ها شناسایی و دسته بندی کرد. ذرات ممکن است در قالب جریان هوا به داخل آن ها ریخته شود و یا بصورت جدا و مستقل از جریان هوا با کمک روتاری ولو به دورن آن ها ریخته شود. مشخصه های دیگری مانند جدایش مداوم یا بچ را نیز میتوان برای ایر کلاسیفایر ها در نظر گرفت.

در ادامه به بررسی مهمترین و رایجترین نمونه های ایر کلاسیفایر،مشخصه های آن ها و نحوه عملکرد آن ها خواهیم پرداخت.

ایر کلاسیفیار های تحت جاذبه

کلاسیفایر های هوای معکوس با جریان هوای بالا رونده عمودی

نمونه های اولیه این مدل بصورت چمبرهای عمودی ساخته می شدند و یک جریان هوا نیز از پائین به بالا حرکت میکرد (شکل ۱ a). فید متریال از بالا یا کنار صورت میگرفت. ساخت ساده و ارزان و تعمیر نگهداری کمی نیاز داشتند. یکی از مهمترین معایب این مدل از کلاسیفیار ها این بود که فید باعث شکستن جریان هوا و ایجاد تلاطم هوا یا Air Turbulence شدید می شد. در چنین شرایطی متریال کورس باعث می شد متریال فاین همراه با جریان هوا به بالا نرود. این مورد در ترکیب با داشتن یک نوع مد برای انجام جدایش، راندمان پایین جدایش را در این نوع پر رنگ جلوه میدهد. این نوع کلاسیفایر ها به منظور جدایش متریال بالک (حجم زیاد)، مواد دو سایز با اندازه های کاملا دور از هم،سنگریزه ها با سایز ۱ الی ۱۰ mm مخلوط شده با غبار ۰.۱ الی ۰.۲ mm مورد استفاده قرار میگرفته است.

کلاسیفایر های جریان از کنار با جریان هوا افقی

جدایش در این مدل با نام دستگاه بوجاری یا winnowing machine شناخته می شود. در این مدل عمل جدایش بواسطه تفاوت خط سیر های ذرات کورس و فاین در نقطه جدایش حاصل می شود (شکل ۱ b).راندمان آن ها نیز شدید تحت تاثیر فاکتورهای تصادفی می باشد. بطور خاص اگر فید ویژگی های مورد نظر را نداشته باشد و همچنین تعاملات ایروداینامیک ذرات با یکدیگر میتواند در راندمان دستگاه اثر گذار باشد. در اکثر موارد ذرات کورس مانع از دانه بندی صحیح متریال فاین می شود. راندمان جدایش این دستگاه نیز معمولا پایین می باشد.این مدل ها معمولا برای جدایش مواد جامد بر اساس چگالی معین شده آن ها استفاده می شود تا سایز آن ها. در برخی از موارد نیز جداسازی به روش جریان از کنار یا افقی با الگوهای جدایش دیگر ترکیب و استفاده میشود.

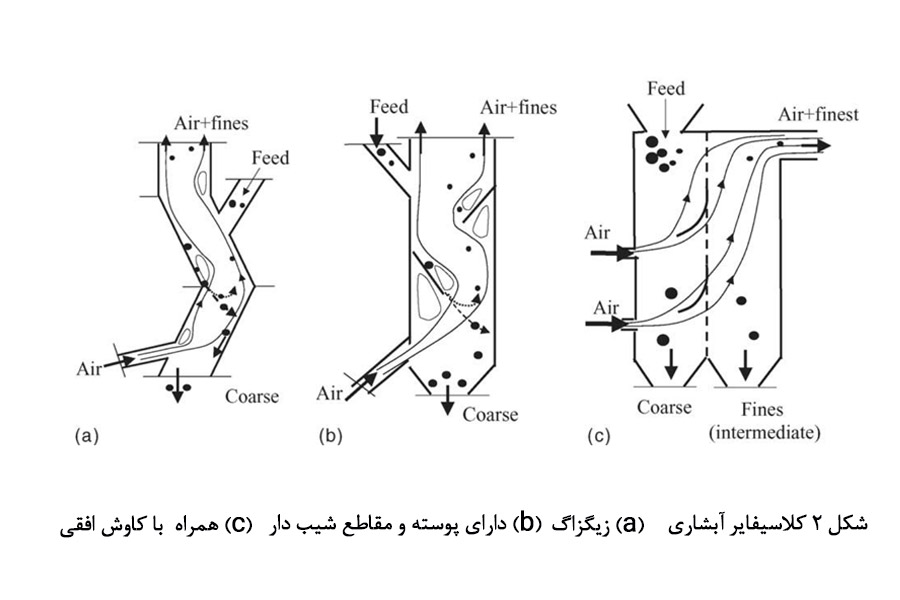

کلاسیفایر های آبشاری

این مدل با عنوان کلاسیفایر های زیگزاگ نیز شناخته می شوند(شکل ۲).. در این مدل لوله های بصورت زیگزاگ و عمود کنار هم نصب میشوند. هوا که از زیر جریان دارد ذرات را در جهات کنار به کنار در هم میگیرد. جریان هوا در قسمت های خمیده دستگاه شکل گرداب بخود میگیرد و نیروی درگ باعث کشیده شدن فاین به بیرون و برخورد کورس به جداری و ریختن آن ها به پایین می شود. با داشتن چندین پیچ میتوان راندمان جدایش را افزایش داد. شرکت Alpine تابحال چندین مدل از این دستگاه را ساخته است.

این مدل برای جداسازی موادی مانند مواد معدنی حاوی کانی آهن.کودها،پلاسیتک ها،غبار چوب و .. با کات سایزهای از ۰.۱ تا ۱۰ mm مناسب می باشد. همچنید تعداد چمبرهای موازی نیز ۱ تا ۱۶ عدد میتواند باشد و تناژ آن هم میتواند از ۱ تا ۱۰ تن در ساعت برسد. اگرچه داشتن چندین نقطه تشکیل گرداب باعث افزایش جدایش می شود اما باعث ترکیب کورس با فاین نیز می شود. این میتواند باعث تولید یک جدایش تیز و کاهش راندمان جدایش شود. یکی دیگر از نقص های این مدل مقاومت ایروداینامیک بالا و افت فشار تا ۲.۵ الی kpa 3.5 می باشد که نتیجه گردباد های ایجاد شده در محل پیچ ها می باشد.

این معایب در مدل کلاسیفایر آبشاری پوسته دار نیز ادامه دارد. در این مدل بجای استفاده از پیچ و تاب متعدد، ورقه هایی بصورت شیب دار در قسمت درونی دستگاه نسب شده اند (شکل ۲ B). تلاطم قوی در قسمت زیر ورقه ها باعث افزایش میزان افت فشار تا ۴.۵ kpa می شود. همچنین مصرف انرژی نیست بالاتر است.

الگوی جدایش آبشاری نیز با نوع دیگری از الگوهای کلاسیفایر ها ترکیب شده است. در (شکل ۲ c) میتوانید این ترکیب را بخوبی درک کنید.

ذرات از قسمت بالا وارد شده و به پایین سرازیر می شوند. در قسمتی که ورقه های شیب دار تعبیه شده اند ذرات با کمک جریان افقی زیروبر می شوند. قسمتی از فاین به محفظه آرامش ریخته شده و مانده به محفظه کناری راه پیدا میکنند تا جدایش مجدد روی آن ها صورت گیرد. بعد از جداسازی چند مرحله ای بخش کورس از چمبر جدایش خارج شده و فاین نیز از محفظه آرامش خارج می شود. فاینترین بخش نیز همراه جریان هوا به بیرون می رود و توسط سیکلون و غبارگیر به دام انداخته میشود.

این طراحی بصورت چشمگیری میزان برخورد ذرات با هم را کاهش و تا حد زیادی این برخورد را در نقاط جدایش از بین میبرد. نکته ای که درصورت وجود باعث تیز شدن راندمان جدایش می شود. همچنین به دلیل عدم پیدایش گردابه، دستگاه مقاومت کمی درمقابل هوا دارد و بهمین دلیل مصرف انرژی بصورت قابل توجهی کم میشود.پروتوتایپ های متعددی از این مدل برای استفاده در جدایش فسفات خردایش شده با اندازه کات سایز ۱ mm استفاده شده اند.ظرفیت این مدل میتواندتا ۲۵ تن در ساعت برسد و افت فشار نیز کمتر از ۹۰۰pa می باشد. بازدهی ۹۶-۹۸ درصدی و فاین ۷۸-۸۵ درصدی از جمله ویژگی های این مدل برای فسفات می باشد.

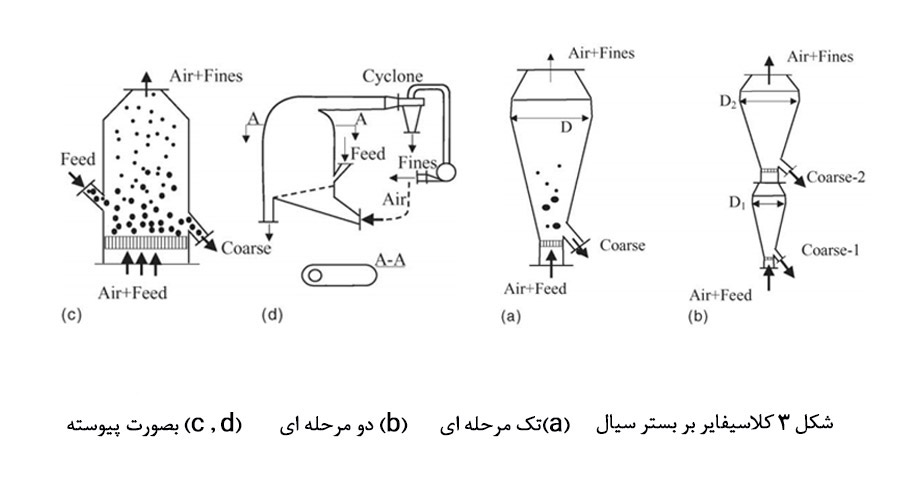

کلاسیفایر های بر بستر سیال

در این مدل دانه بندی در فضای روی بستر سیال شده رخ میدهد،از نقطه ای که ذرات فاین بواسطه جریان هوا به بالا کشانده می شوند.شتاب جریان نیز باید از میزان سیال سازی بخش فاین بیشتر باشد( یعنی به اندازه ای باشد که مانع از تهنشین شدن فاین شود) این مدل بر اساس اصل جدایش جریان معکوس گرانشی کار میکند. ذرات کورس نیز میتواند بصورت افقی در بستر سیال حرکت کند و به بیرون برود، موردی که یکی دیگر از مزایای آن می باشد.

کلاسیفایر های بر بستر سیال میتوانند در شکل های ایستاده و یا افقی ساخته شوند(شکل ۳ a) . نمونه های بعدی آن ها دارای یک بدنه مخروط و یک ورودی از قسمت زیرین بصورت مشبک است. لوله های ورود و خروج متریال و قسمتی هم به منظور خروج کورس در این مدل وجود دارد. شتاب جریان هوا در قسمت پایین مخروط نیز به منظور هدایت ذرات به سمت بالای مخروط در سطح بالایی می باشد. با حرکت جریان به سمت بالا عرض جریان زیادتر شده و از سرعت ذرات کاسته می شود. بخش کورس مجدد به پائین سقوط کرده و بخش فاین نیز اجازه خروج پیدا میکند. قطر قسمت بالای مخروط به نحوی انتخاب شده است که شتاب جریان بیشتر از شتاب ترمینال کورس نباشد. کورس نیز از یک لایه pseudo boiling از میان لوله تعبیه شده برای خروج،خارج می شود. این روش خارج شدن کورس به ما اجازه میدهد که چند مخروط را روی هم قرار دهیم و یک کلاسیفایر چند مرحله ای بسازیم (شکل ۳ b). اندازه ذرات هر کورس نیز بسته به قطر مخروط متغیر خواهد شد. البته مدل های چند مرحله ای به دلیل داشتن ابعاد بزرگ و ارتفاع تا ۴.۶ متر ، در صورت وجود محدودیت های مکانی، گزینه جالبی نمی باشند. همچنین برخور متریال به قسمت مشبک زیرین نیز ممکن است باعث خردایش محصول نیز بشود که ممکن است باعث کاهش کیفیت محصول شود.

در نسخه های بعدی کلاسیفیار های هوایی، متریال از بالا روی صفحه مشبک ریخته میشود (شکل ۳ d) تا از خردایش بیشتر محصول جلوگیری شود. پروتوتایپ های محتلفی از این مدل به منظور جدایش شن،پتاسیم کلوراید . فسفات آسیاب شده با اندازه ذرات ۵۰-۱.۵mm ساخته و استفاده شده است. حصول بخش کورس نیز ۷۵-۹۲% بود.

یکی از معایب مشاهده شده در مدل های با قطر بیشتر از ۱ متر این بود که جریان در قسمت های نزدیک به جداره سرعت کمی داشت و ذرات حرکت نمیکردند. این عیب با بکارگیری بدنه کشیده تر و مستطیلی شکل برطرف شد(شکل ۳ d).چنین دستگاهی میتوانست تا ۴۰ تن در ساعت ظرفیت داشته باشد و برای جدایش ذرات با اندازه ۱۶۰ میکرومتر مناسب باشد. تمیزی جدایش در این نوع تا ۸۶% و حصول کورس نیز ۷۸% بود. کلاسیفیار هوایی مدل بر بستر سیال اولین بار در موسسه Technion اسرائیل ساخته شد. خروجی بین ۲۰۰ الی ۳۰۰ کیلوگرم،دبی هوا تا ۴۰۰ متر مکعب در ساعت و میتوانست کات سایز را از ۵۰ تا ۱۰۰۰ میکرومتر متغیر کند. راندمان آن نیز بستگی به متریال مورد نظر تا ۹۰% میرسید. صفحه مشبک با شیب قابل تغییر اجازه تغییر حجم کورس خارج شده از دستگاه را میداد. این مدل در هر دو بخش محصول یعنی کورس و فاین، ۲۰ الی ۱۵ درصد عملکرد بهتری از خود نشان می داد.

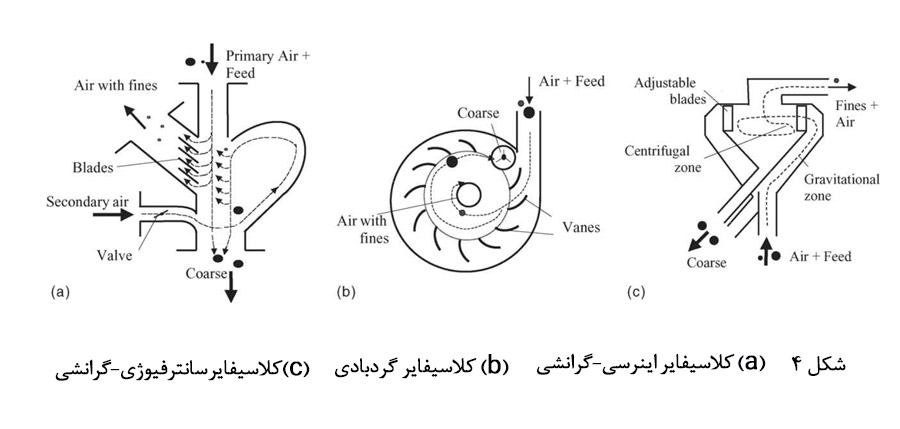

کلاسیفیار های هوایی اینرسی

این مدل برای جدایش پودر فاین با اندازه ذرات ۴ تا ۴۰۰ میکرومتر ارائه شدند. فید از بالا وارد شده و به طرف پایین بدنه کلاسیفیار حرکت میکند(شکل ۴ a). هوا بصورت ناگهانی و با شیب ۴۵-۵۰ درجه به طرف خروجی حرکت و ذرات فاین را با خود به بیرون میکشد. بخش کورس نیز به دلیل داشتن اینرسی بالا به سمت پایین و قسمت خروجی تعبیه شده در آنجا حرکت میکند.در طول مسیر حرکت کورسی به پایین، جریان هوای ثانویه با شتاب کمی کمتر از اینرسی ذرات کورس باعث جدایش مجدد ذرات فاین باقی مانده و هدایت آن ها به سمت یک محفظه منحنی شکل و خروج از بخش فاین می شود. سپس بخش کورس از قسمت پایین دستگاه که مجهز به تیغه هایی به منظور پخش بهتر جریان هوا، خارج می شود. این کلاسیفیار در ابتدا توسط شرکتBuell ساخته شد و به منظور جدایش آهک میکرونیزه شده استفاده شد که دارای کات سایز ۱۵۰ میکرون و ظرفیت از چند کیلو تا ۶۰۰ تن در ساعت بود. این دستگاه مناسب جدایش پودر با اندازه ذرات ۱۵-۱۰۰۰ میکرون است.

یکی از معایب این مدل تلاقی جریان اولیه با ثانویه بود که با اضافه شدن یک لوله برای عبور جریان ثانویه از کنار جریان اولیه رفع شد و باعث می شد فاین بدون برخورد با جریان اولیه به بیرون هدایت شود. این مدل نیز تا ۲۰ تن در ساعت ظرفیت داشت و برای جدایش فسفات با اندازه ذرات ۵۰-۴۰۰ میکرومتر استفاده میشد. همچنین تمیزی کورس ۹۱% و حصول نیز ۷۷% بود.

کلاسیفایر های هوایی سانترفیوژی

دو مدل از این کلاسفیار بر اساس روش چرخش هوا وجود دارد. در این مدل ها هوا بواسطه پره ها یا لوله های مماس به گردش در می آید.

کلاسیفایر های گردبادی

این مدل دارای نقاط جدایش ضدجریان سانترفیوژی می باشد(شکل ۴ b). بصورت یک سیلندر مسطح ساخته میشود. فید وارد محفظه می شود و توسط پرهای منحنی تعبیه شده در اطراف روتر به گردش در می آید. کورس نیز با گرفتن شتاب بیشتر به جداره نزدیکتر می شود و از خروجی که مجهز به یک اسکور می باشد خارج می شود. بخش فاین محصول نیز از قسمت میانی خارج می شود. این مدل برای جدایش پودر بسیار فاین استفاده می شود که دارای ذرات ۵ الی ۱۰۰ میکرومتر می باشد. این مدل برای جدایش متریال هایی مانند آهک،کوارتز،رنگدانه ها و … استفاده می شود.

کلاسیفایر های هوایی سانترفیوژی – گرانشی

این مدل از دو اصل نیروی های سانترفیوژی و جاذبه برای جدایش ذرات استفاده میکند. فید همراه هوا از پایین وارد و به بالا حرکت میکند، در قسمت بالا دریچه ای همراه با تیغه های قابل تنظیم به منظور دستکاری کات سایز تعبیه شده است. جریان همراه با ذرات وارد بدنه می شود و به حالت سانترفیوژی در می آید(شکل ۴ c). در اینجا بخش فاین از بالا خارج می شود و کورس در اثر نیروی سانترفیوژی با جداره برخورد و با کمک جاذبه به پایین می ریزد. این مدل را میتوان برای کارخانه های سیمان و ذغال سنگ استفاده نمود.

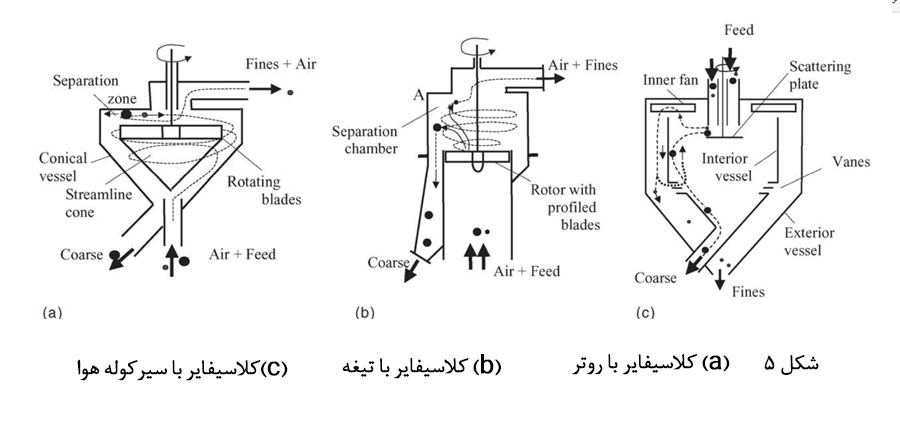

کلاسیفایر گردان

در این مدل جریان هوا همراه ذرات از قسمت پایین وارد می شود(شکل ۵ a). در قسمت بالایی این دستگاه یک مخروط تعبیه شده است و روی سر مخروط نیز یک روتر با پره های گردان می باشد. با حر کت جریان به سمت بالا و برخورد به مخروط، نیروهای سانترفیوژی ایجاد می شود، روتر نیز با پره های خود باعث ایجاد گردش بیشتر هوا می شود. ذرات کورس با اینرسی بالاتر به جداره برخورد و به پایین می ریزند. کات سایز را نیز میتوان با تنظیم دور گردان افزایش یا کاهش داد. ظرفیت این مدل ۱.۵ تن در ساعت می باشد و برای جدایش کوارتز،سیمان و سنگ آهک فاین شده با اندازه ذرات ۲۰ الی ۱۰۰ میکرومتر استفاده می شود. حصول کورس نیز ۷۰ الی ۸۰% می باشد. مدل های دیگری نیز توسط شرکت Hosokawa به منظور جدایش ذغال سنگ خرایش شده،تالک، اکسید آلومینیوم و… ساخته شده است. قسمت بالایی روتر به منظور تشکیل نیروهای سانترفیوژی راست به چپ بجای ضدجریان در نظر گرفته شده است.

کلاسیفایر هوایی با جریان سرکوله

این مدل اغلب در کارخانه های سیمان استفاده می شود(شکل ۵ c). فید از بالا وارد دستگاه شده و توسط یک صفحه گردان به داخل محفظه درونی پخش می شود. در آنجا ذرات به کنار های جداره حرکت میکنند. فن تعبیه شده در قسمت بالا باعث ایجاد جریان درگردش می شود که در قسمت محفظه داخلی به بالا حرکت میکند و در فضای بین دو محفظه داخلی و خارجی به پایین حرکت میکند. جریان هوا از طریق پره ها مجدد وارد محفظه داخلی می شود. ذرات کورس به پایین محفظه داخلی سقوط میکنند و عمل جدایش بواسطه جریان افقی-سانترفیوژی روی آن ها صورت میگیرد(شکل ۱ d). فاین نیز در هنگامی که هوا بصورت ناگهانی به طرف پره ها می چرخد، به پایین حرکت میکند. حرکت جریان در قسمت میانی مشابه سیکلون می باشد. این مدل میتواند تا ۸۰۰ تن در ساعت ظرفیت داشته باشد. کنترل کات سایز در این مدل دشوار می باشد. همچنین در قسمت میانی عملکرد ضعیفی در جدایش هوا از غبار دارند که ممکن است به گرفتگی بینجامد.

نتیجه گیری

گزینش کلاسیفایر بستگی به محصول مورد نیاز و فاکتورهای اقتصادی دارد. طراحی معقول و افزایش راندمان جدایش نیز از طریق ایجاد جریان هوای معین متناسب و با ثبات،کاهش تلاطم هوا،از بین بردن برخورد ذرات به یکدیگر تا حد امکان، کنترل فید و تمیزسازی مکرر هر دو بخش کورس و فاین به دست می آید. در بین کلاسیفیار های تحت جاذبه، مدل های بر بستر سیال راندمان و دقت جدایش بهتری را ارائه می دهند. کات سایز نیز در این مدل تیزتر است از ۵ الی ۱۰۰۰ میکرون قابل تغییر است. اندازه ذرات کمتر را نیز ممکن است بتوانیم با روتر کلاسیفیار یا کلاسیفیار گردان جدایش کنیم.