پودر فلزات،روش های تولید،مزایا و موارد مصرف

وقتی مردم در مورد فرایند تولید فلزات فکر می کنند، تصور آن ها این است که جریانی از فلز مذاب در حال ورود به یک قالب برای تولید قطعات فلزی می باشد. اگر چه این تصور زیبایی است و در فیلم های بسیار زیادی شاهد این منظره بوده اید، اما وقتی که می خواهید با استفاده از پودر فلزات اقدام به ساخت یک قطعه کنید پروسه ای که باید طی شود پیچیده تر است و نیاز به تلاش بیشتری برای تصور این فرایند خواهد بود.زیرا که این که پودر فلزات چگونه تولید می شوند را نمی توان کار ساده ای تصور کرد و در حال حاضر تنها تعداد معدودی از شرکت های پیشرفته متالورژی در آمریکای شمالی قادر به انجام آن هستند.

تولید این محصولات نیاز به شرایط خاص دمایی و محیطی با حضور گازهای خاص در فشار به خصوص می باشد و برای همین بسیار پیچیده تر از تولید قطعات فلزی با استفاده از فلز مذاب است.اگر چه کار سختی است، اما تصور فرایند تولید پودر فلزات در صورتی که به خوبی برای شما شرح داده شود امکان پذیر است.ما در این متن به بررسی جامع نحوه تولید پودر فلزات و قطعات فلزی با این روش خواهیم پرداخت و کاربردهای این قطعات را در صنعت مورد بررسی قرار خواهیم داد.

پودر فلز چیست؟

پودر فلز به طور خلاصه با عبارت PM نشان داده می شود که مخفف کلمات انگلیسی Powder metal می باشد. این مواد از ذرات ریز فلزات که به خوبی به هم فشرده شده و به حالت نهایی در آمده اند تشکیل شده اند. فرایند تولید این مواد با فرایندی که با استفاده از ذوب کردن فلزات و ریختن آن ها در قالب به طور سنتی استفاده می شود به طور کامل متفاوت است.

به خوبی می دانید که در روش های قدیمی از مایع ذوب شده و قالب گیری برای تولید قطعات فلزی استفاده می شد. اما در فرایند تولید قطعه با پودر فلز شما این امکان را خواهید داشت که با استفاده از پودر فلز قطعاتی با اشکال هندسی پیچیده تولید کنید.این در حالی است که تولید قطعات دارای اشکال هندسی پیچیده در گذشته و با استفاده از روش های که مستلزم ذوب فلز و استفاده از ماشین آلات ثانویه می باشد بسیار پر هزینه است.

هر چه پیچیدگی یک قطعه افزایش یابد استفاده از روش های قدیمی تر گران تر تمام خواهد شد و در عوض استفاده از پودر فلز هزینه های کمتری را به دنبال خواهد داشت.

علاوه بر هزینه کمتر می توان مزیت کم بودن ضایعات در فرایند تولید قطعات نهایی را از مزایای استفاده از پودر فلز دانست که هدر رفت مواد اولیه را به حداقل خواهد رساند. برای همین در عین حال که با استفاده از پودر فلزات امکان تولید یک قطعه فلزی با شکل هندسی پیچیده را خواهید داشت، کمترین هدر رفت و ضایعات فلز را در فرایند تولید خواهید داشت که این هدر رفت حتی می تواند برابر صفر باشد.

دلیل آن هم انطباق بسیار بالای روش ساخت قطعات با پودر فلز با روش های کامپیوتری می باشد که امکان تولید محصولات با وزن بهینه، دوام بالا، استحکام و استقامت مطلوب را خواهد داد. این ویژگی ها برای کاربردهای حاساس در صنایعی مانند صنعت هوافضا که کاهش وزن قطعات بسیار مهم است نقش تعیین کننده ای در توسعه استفاده از این روش تولید قطعات فلزی داشته است.

در چه کاربردهایی امکان استفاده از پودر فلزات وجود دارد؟

محصولاتی که از پودر فلز تولید می شوند را می توان در کاربردهای متعددی مورد استفاده قرار داد که شامل صنایع هوافضا، خودروسازی، صنایع دریایی، صنایع تولید تجهیزات پزشکی و درمانی و سایر کاربردها می باشند.

گستره این کاربردها به گونه ای است که بسیاری از محصولاتی که به طور روزانه استفاده می کنیم می توانند توسط پودر فلز تولید شوند. قطعات موتور خودرو را از جمله این قطعات می توان دانست. یا فیلامنت هایی که در لامپ ها استفاده می شوند. قطعات ترمز، تجهیزات آزمایشگاهی، تجهیزات پزشکی، و … نیز از جمله محصولات و تجهیزاتی هستند که امکان تولید با استفاده از پودر فلزات را دارند.

هر چه روش های بهتری برای ساخت پودر فلزات با توسعه متدهای نوین مورد استفاده قرار گیرد می توان انتظار داشت که دامنه استفاده از آن ها نیز گسترده تر شود.

پیشینه تکنولوژی ساخت پودر فلزات

سابقه استفاده از این فناوری به دهه ۱۹۴۰ میلادی بر می گردد. اولین محصولاتی که با این فناوری تولید شدند اتصالات الکترودی و قطعات مشبک فلزی بودند.

در طی سال های بین دهه ۱۹۴۰ میلادی تا به حال تلاش های زیادی توسط شرکت ها برای استفاده از فناوری های جدید با تمرکز بر استفاده از آلیاژها و تکنیک های خردسازی یا اتمیزه کردن صورت گرفته است که برای افزایش بازده تولید پودر فلزات بوده است. این تلاش ها توانسته است باعث رشد این صنعت در سال های گذشته شود.

اما یکی از بزرگ ترین تحولات در این صنعت در پی استفاده از افزودنی ها در تولید پودر فلزات رخ داده است که باعث شکل دادن به قطعات تولیدی به بهترین نحو شده است.

چرا باید از پروسه تولید پودر فلزات در متالورژی استفاده نمود؟

با توجه به این که دو روش برای تولید قطعات فلزی برای استفاده در صنعت وجود دارد، سوال اینجاست که آیا روش تولید این قطعات با استفاده از پودر فلزات در متالورژی نسبت به روش های سنتی تولید فلزات با فلز مذاب برتری خاصی دارد؟

پاسخ به این سوال به طور حتم مثبت است. یکی از این دلایل هزینه کمتر تولید این قطعات در شرایط خاص است. البته دلایل متعددی را علاوه بر هزینه کمتر می توان برای آن برشمرد.

فرایند تولید پودر فلزات به طور قابل ملاحظه ای پسماندها را کاهش خواهد داد و برای همین این فرایند دوستدار محیط زیست می باشد.

در روش های قدیمی تر تولید فلزات شما فلز را ذوب و در نهایت با استفاده از یک قالب ان را به شکل مورد نظر در می آوردید. اما در این روش در بسیاری از موقع ممکن است در پروسه تولید محصول یا قطعه نهایی شاهد به وجود آمدن ضایعات یا پسماند در فرایندهای تولیدی باشید که علاوه بر افزایش هزینه تولید برای محیط زیست نیز چندان مفید نخواهد بود.

اگر کمی در پروسه های تولید قطعات با استفاده از پودر فلز دقت کنید خواهید دید که فرایندهای مربوطه به طور حتم فرایند سبز هستند که به دلیل کاهش تراشه فلز و سایر پسماندها می باشد. بر اساس مطالعات انجام شده فرایند تولید پودر فلزات حدود ۱۵ درصد بازده مصرف انرژی بیشتری دارد.

اگر چه در مواردی شاید شما نیاز داشته باشید تا از فلزاتی که به روش های دیگر تولید شده اند استفاده کنید، اما در بسیاری از پروژه ها می توانید با استفاده از پودر فلزات به طور کلی نیاز به ماشین آلات ثانویه را برطرف نمایید که این یکی دیگر از مزایای تولید قطعه با پودر فلز است.

یک مزیت مهم دیگر که شاید برای شما هم بسیار مهم باشد امکان بازیافت پودر فلزات است که حتی پس از تکمیل فرایند تولید امکان بازاستفاده از آن ها (recycling) وجود خواهد داشت.

اما فرایند تولید پودر فلزات چگونه است؟ به طور خلاصه بگوییم که این مواد در ابتدا یک خمیر فلزی هستند که تشکیل یک کیک فلزی را خواهد داد و در نهایت تبدیل به قطعه دلخواه خواهد شد. در ادامه به بیان این پروسه به طور جامع خواهیم پرداخت.

پودر فلزات چگونه تولید می شوند؟

بسیاری از تولیدکننده ها در این فرایند مراحل متعددی را برای تولید این محصولات طی می کنند تا بتوانند بهترین مشخصات مکانیکی و مغناطیسی را برای قطعات تولید شده ایجاد کنند. این مراحل در زیر برای شما بیان شده اند:

۱- انتخاب ترکیبات تشکیل دهنده پودر فلز

گزینه هایی که در این زمان در پیشروی شما قرار دارد بسیار زیاد هستند. برای همین به طور حتم بسیار مهم است که قبل از انتخاب پودر فلز مورد نیاز با متخصص متالورژی که می تواند با توجه به نیازمندیهای محصول نهایی بهترین ترکیب یا مخلوط از پودر فلزات را به شما توصیه می کند مشورت کنید.

اما به طور کلی انواع پودر فلز قابل انتخاب برای تولید این قطعات عبارت هستند از:

- آهن

- مس

- برنز

- برنج

- آلیاژهای فولادی

- الومینیوم

- روی

- قلع

- کادمیوم

- سرب

- کرومیوم

- منیزیوم

با توجه به لیست بالا شما امکان انتخاب آلیاژهای بسیار زیادی را خواهید داشت. تعدادی از آن ها برای فراهم نمودن مشخصات فیزیکی و مغناطیسی مورد نظر در قطعه از قبل با هم مخلوط می شوند.

فلزاتی مانند آهن و دیگر آلیاژهای فولادی در متالورژی برای تولید این قطعات بسیار استفاده می شوند که به دلیل خواص مکانیکی و مغناطیسی و نیز قیمت مناسب آن ها می باشد.

- پودر فلز را بسازید.

پس از انتخاب پودر فلز مناسب و مخلوط کردن آن ها با توجه به توصیه متخصص متالورژی امکان تولید قطعات پودر فلزات را خواهید داشت.

به طور کلی چهار روش اصلی برای ساخت پودر فلز وجود دارد که با توجه به فاکتورهای متعددی می توان هر یک را انتخاب نمود. به خصوص با توجه به نوع فلز یا فلزاتی که انتخاب شده اند و قطعه ای که قصد تولید ان را دارید باید روش مناسب را برای تولید پودر فلزات انتخاب کنید.

روش های عمده مورد استفاده برای ساخت پودر فلز عبارت هستند از:

- تقلیل حالت حجمی یا احیای حالت جامد solid state reduction

- ریزسازی یا اتمیزه کردن atomization

- الکترولیز

- روش های شیمیایی

- ریزسازی یا اتمیزه کردن سانتریفیوژال یا خردسازی گریز از مرکز

روش های رایج تولید پودر فلز

۱- احیای حالت جامد یا تقلیل حالت حجمی

در این روش کانی فلز خرد می شود و پس از آن با ماده دیگری مخلوط می شود. این ماده به طور معمول کربن است. همین که این دو با هم مخلوط شدند، آن ها را در کوره قرار خواهند داد تا با صورت پذیرفتن یک واکنش که سطح اکسیژن و کربن را در ترکیب کاهش می دهد شاهد تشکیل یک کیک اسفنجی باشیم.

این اسفنج در ادامه خرد می شود و از صافی عبور خواهد کرد تا مواد غیر فلزی آن جدا شوند. در این مرحله موادی که باقی می مانند هنوز حالت اسفنجی دارند. که این ویژگی اسفنجی بودن مطلوب است و باعث خواهد شد که به خوبی کمپرس شوند.

روش احیای حالت جامد پروسه ای قدیمی است که ممکن است به ۳ روز زمان نیاز داشته باشد تا بتوان با استفاده از کوره به طور کامل کانی آهن را تبدیل به آهن کرد. باید توجه داشته باشید که در این روش نیاز به کانی فلز با خلوص نسبتا بالا خواهد بود تا در محصول نهایی شاهد کیفیت قابل قبولی باشید.

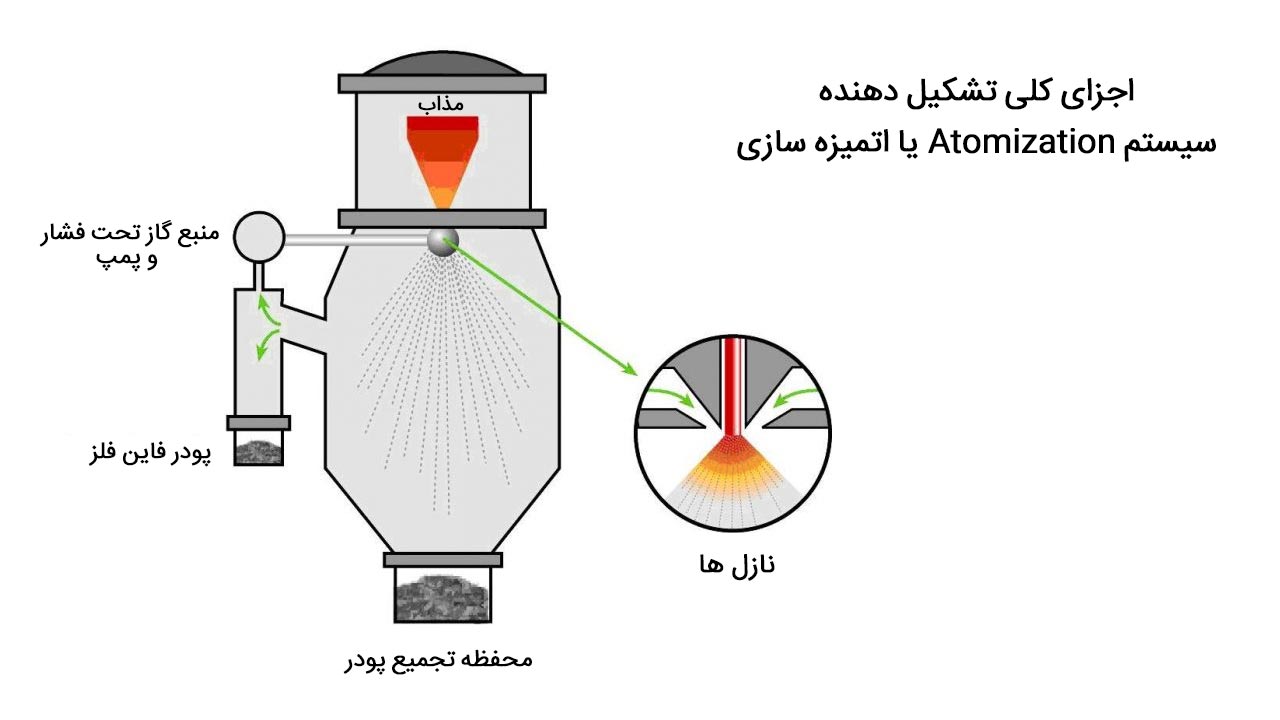

۲- ریزسازی یا اتمیزه کردن

این پروسه با استفاده از تکه و خرده زیره های فلزاتی که با حرارت ذوب می شوند آغاز خواهد شد و همین که فلزات ذوب شدند، در معرض جریان آب و یا بخار قرار خواهند گرفت. این کار باعث خواهد شد که فلزات از هم جدا شوند. هدف از این کار هم خرد و ریز کردن فلز به قطعات کوچک و تبدیل آن ها به حالت جامد با سرعت بالا می باشد (قبل از این که فلزات مذاب دوباره به هم یا به سطوح دیگر بچسبند).

این روش برای تولید پودر فلز بازده بالایی دارد و می تواند برای همه انواع فلز ذوب شده استفاده شود. معمول ترین انواع پودر فلز که به این روش با استفاده از فلز مذاب تولید می شوند عبارت هستند از:

- آهن

- برنز

- آلیاژهای فولادی

- مس

- برنج

- آلومینیوم

- روی

- کادمیوم

۳- الکترولیز

الکترولیز یکی دیگر از روش های تولید پودر فلزات است. اما پروسه الکترولیز نیاز به شرایط خاصی برای افزایش بازدهی دارد که شامل موارد زیر است:

- تنطیم درست ترکیبات و غلظت الکترولیت

- تنطیم درست چگالی

- تنظیم دما

تا زمانی که شرایط مطلوب به خوبی فراهم باشند فرایند تولید پودر فلز با الکترولیز با خلوص و چگالی مطلوب به خوبی انجام خواهد شد.

لازم است بدانید که الکترولیز در مقایسه با سایر روش های ذکر شده در این بخش هزینه بالاتری دارد و برای همین در نگاه اول تنها برای تولید پودر فلزات دارای ارزش بالا و در مواقعی که رسانایی بالایی مورد نیاز باشد مناسب است.

۴- پروسه های شیمیایی

پروسه هایی هم هستند که با استفاده از روش های شیمیایی می توانند منجر به تولید پودر فلزات شوند. سه روش عمده شیمیایی تولید پودر فلز عبارت هستند از:

- تجزیه گرمایی

- کاهش اکسید

- رسوب با استفاده از محلول

هر یک از این فرایندها خواهد توانست پودر فلزات را با کیفیت متفاوتی برای ما به همراه داشته باشد. برای مثال، تجزیه گرمایی بیشتر در فرایندهای کربونیل استفاده می شود. در حالی که ته نشینی رسوب در محلول برای تولید پودر فلزات در زمان نیاز به خلوص بالا و توزیع مناسب اندازه فلزات استفاده می شود.

۵- اتمیزه کردن یا خردسازی با گریز از مرکز

یک روش دیگر برای خردسازی یا اتمیزه کردن فلزات استفاده از سانتریفیوژ است. این کار در مخزن های مشبک صورت خواهد گرفت و می تواند فلز مایع را به اندازه های خاصی تبدیل کند. در این روش به راحتی می توان سرعت ماشین را تغییر داد تا به نتیجه مطلوب رسید.

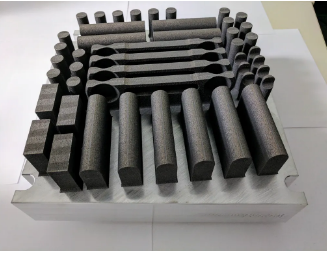

قطعات پودر فلزی چگونه تولید می شوند؟

برای ایجاد و تولید پودر فلزات با شکل دلخواه در مرحله اول پودر فلز باید مرود استفاده قرار گیرد تا به طی مراحل مختلف بتواند در ادامه شکل های پیچیده ای به خود بگیرد به گونه ای که به استحکام و مقاومت مورد نظر برسد. در این روش با توجه به مراحل طی شده با دست یافتن به مشخصات مکانیکی و مغناطیسی مطلوب امکان تولید قطعات پودر فلزات مانند قطعات مورد استفاده در موتورها و سایر قطعات پیشرفته وجود خواهد داشت.

در کل هدف اصلی از تولید پودر فلزات تولید بهترین قطعات با بهترین عملکرد می باشد که در شرایط دمایی بالا نیز دوام بیاورند و بالاترین طول عمر را داشته باشند.

این مواد باید دارای مقاومت بالا در برابر خورندگی بوده و بتوانند گزینه ای به صرفه برای استفاده در صنعت باشند.

کیفیت این محصولات باید به گونه ای باشد که بتوانند مقاوم و دارای استحکام بالا باشند به گونه ای که در شرایطی که اصطکاک بالایی وجود دارد به راحتی خورده نشوند.

با پیشرفت های صورت گرفته در فناوری تولید این قطعات امروزه استفاده از مواد افزودنی در تولید پودر فلزات این امکان را فراهم کرده است که مواد تولید شده دارای وزن حداقلی و دوام حداکثری باشند و به همین دلیل امکان تولید قطعاتی فراهم شده است که در گذشته با روش های قدیمی تر به راحتی ممکن نبود.

فلزات مورد استفاده در تولید قطعات پودر فلزات

در این بخش به طور خلاصه فلزات مورد استفاده در پروسه تولید پودر فلزات را ذکر خواهیم کرد. آهن و فولاد دو جزء اصلی مورد استفاده در تولید قطعات پودر فلزی محسوب می شوند که در کنار فلزات ذکر شده در زیر باعث تحول بزرگی در این صنعت شده اند:

- تیتانیوم

- مس

- فولاد ضد زنگ

- الومینیوم

- قلع

- تنگستن

- کاربید تنگستن

و انواع فلزات گرانبها که هر یک سهمی در این صنعت داشته اند.

اصول اولیه ساخت پودر فلزات

به طور معمول قطعات PM در سه مرحله تولید می شوند: مخلوط کردن پودر فلزات، قالب گرفتن، و بستن یا سفت کردن. البته ممکن است نیاز به حرارت دادن در مراحل بعد باشد تا بتوان به قطعات مورد نیاز برای استفاده در صنعت که دارای ویژگی های مطلوب باشند دست یافت. این حرارت دادن باعث خواهد شد تا چگالی و ابعاد قطعه به حد مورد نظر برسد و سطح قطعه نیز از لحاظ کیفی بسیار بهتر شود.

مخلوط کردن فلزات و عبور آن ها از صافی برای آماده کردن آن ها برای استفاده در پروسه PM می باشد. پودرها در این مرحله می توانند دارای اشکال و ابعاد متفاوتی باشند. برای مثال بعضی از آن ها ممکن است به صورت کروی باشند.

پودرهای متالیک را می توان در طی چند فرایند به دست اورد که شامل تجزیه، استفاده از واکنش های شیمیایی، اتمیزه کردن، خردسازی یا ریزسازی، الکترولیز و احیای حالت جامد می باشند و در بخش های دیگر به این فرایندها اشاره کرده ایم.

در هر یک از این فرایندها شکل و اندازه ذرات فلز تولید شده بسیار مهم هستند و در زمان استفاده در ساخت قطعات PM باید حتما به اندازه و شکل پودر فلز مورد نیاز برای ساخت قطعه توجه شود.

قالب گرفتن باید با استفاده از فشار از پیش تعیین شده و متناسب با نیاز قطعه صورت پذیرد. به طور معمول این فشار در دمای اتاق به پودر فلز وارد خواهد شد. این در حالی است که مرحله سخت شدن یا سفت شدن قطعه در دماهای بالاتر انجام خواهد گرفت.

مرحله سخت شدن قطعه باید تحت شرایط خاص و کنترل شده از نظر فشار اتمسفریک انجام شود. پس از مرحله سخت شدن آن است که از حرارت های ثانویه برای ارتقای مشخصات فیزیکی و تعیین ابعاد قطعه به طور دقیق استفاده خواهد شد.

چگونه قطعات پودر فلز به فرم مورد نظر در خواهند آمد؟

یکی از قدیمی ترین روش های تولید قطعات PM که هنوز هم مورد استفاده قرار می گیرد در این بخش ذکر خواهد شد. در این روش تولید این قطعات با مخلوط کردن پودرهای فلز آهن که ذرات آن در حدود کمتر از ۱۸۰ میکرون هستند با افزودنی های دیگر مانند کربن، مس و یا نیکل و مواد روان کننده صورت خواهد گرفت. موم نرم کننده در این فرایند کمک خواهد کرد تا فلز پودر شده بهتر در قالب قرار گیرد و شکل مناسب را به خود بگیرد.

پس از آن باید این ترکیب را در دمای بالا و در فشار کنترل شده در کوره حرارت داد. این کار اجازه می دهد تا پودر فشرده شده بتواند با تشکیل پیوندهایی با سایر پودرهای مجاور به استحکام مورد نظر برسد.

قطعه ای که در این مرحله به دست خواهد امد به خوبی نزدیک به قطعه ایده الی که مورد نظر مصرف کننده می باشد خواهد بود. با این وجود هنوز حدود ۵ تا ۱۵ درصد متخلخل است و برای همین ممکن است ضعیف تر از قطعاتی باشد که فاقد تخلخل می باشند.

پروسه های قدیمی تولید قطعات PM

پروسه های دیگری هم هستند که از سال ۱۹۴۰ میلادی تا به حال و در طی سال های گذشته مورد استفاده قرار گرفته اند. یکی از این روش ها قالب دادن و شکل دهی با استفاده از انرژی الکتریکی می باشد.

اما روش دیگر استفاده از پروسه HIP می باشد که در طی آن باید پودر فلز که به صورت کروی و بسیار ریز است مورد استفاده قرار گیرد تا بتوان قطعه نهایی را با شکل مورد نظر به دست آورد. ارتعاش و خارج کردن هوا از داخل قالب در این روش کمک خواهد کرد تا قطعه بهتری با استحکام بالاتر به دست آید. این فرایند به طور خاص باعث تولید قطعه ای خواهد شد که دارای سطح بسیار بهتری می باشد. چگالی قطعه نیز بسیار مناسب خواهد بود و در کل می تواند مشخصات مکانیکی مطلوب را برای قطعه به همراه داشته باشد.

روش HIP که مخفف کلمات Hot isostatic pressing است در سال های ۱۹۵۰ و اوایل دهه ۱۹۶۰ میلادی مورد استفاده قرار گرفت و در دهه ۱۹۷۰ میلادی حجم تولید آن بالغ بر چندین تن بود. در سال ۲۰۱۵ این روش برای تولید بیش از ۲۵ هزار تن تجهیزات و قطعات تولید شده از پودر فولاد ضد زنگ و یا استیل در سال به کار می رفت.

این پیشرفت ها در ادامه باعث استفاده از این روش برای تولید آلیاژهای بسیار قوی برای صنایع هوافضا شد که امروزه در موتورهای جت و سایر تجهیزات هوانوردی مورد استفاده قرار می گیرند.

یکی دیگر از روش های متداول برای تولید این محصولات استفاده از فناوری MIM است که در طی آن پودر فلز که به صورت کروی است و دارای اندازه کمتر از ۲۵ میکرون است با پلاستیک و یا با موم به عنوان عامل پیوند دهنده مخلوط می شود.

این مخلوط در معرض آب و یا بخار با دمای بالا قرار خواهد گرفت و در نهایت به حالت جامد در خواهد آمد. این فرایند به گونه ای کنترل خواهد شد که باعث تولید قطعات PM با شکل هندسی پیچیده خواهد شد. پس از آن با استفاده از حرارت، مواد پیوند دهنده و یا موم را جدا خواهند کرد. البته هنوز هم این فرایند به پایان نرسیده است و باید با استفاده از فشار اتمسفریک مناسب قطعه مورد نظر را به حالت نهایی در اورد. در این زمان حجم قطعه حدود ۱۸ درصد کاهش خواهد یافت و قطعه تولید شده با پودر فلز حدود ۹۷ تا ۹۹ درصد چگالی فلز خالص را خواهد داشت.

روش دیگر استفاده از پروسه ECAS می باشد که با استفاده از انرژی الکتریکی انجام خواهد شد. این روش نیاز به استفاده از انرژی برق و یا جریان الکتریکی دارد و به همین دلیل نیازی به استفاده از مواد پیوند دهنده مانند موم نخواهد داشت.

در این روش به جای مراحلی که در پروسه های دیگر طی می شود از جریان الکتریکی برای افزایش چگالی پودر فلز استفاده می شود و برای همین باعث کاهش قابل ملاحظه در سیکل گرمایی مورد نیاز برای تولید این قطعات خواهد شد.

استفاده از جریان الکتریکی تا حد بسیار زیادی باعث کاهش زمان مورد نیاز برای ساخت قطعه خواهد شد و برای مثال برای تولید ریز قطعه ها با استفاده از روش ECAS ممکن است زمان مورد نیاز برای تولید قطعه از ۱۵ دقیقه به چند میکروثانیه کاهش یابد. با این وجود این روش تنها برای قطعاتی که دارای شکل هندسی ساده ای هستند قابل استفاده است.

یکی از جنبه های هیجان انگیز روش ECAS در این است که قالب مورد استفاده برای حالت دهی اولیه همان قالب نهایی قطعه است که توسط شما مورد استفاده قرار خواهد گرفت. که به دلیل دست یافتن به چگالی نهایی در همان مراحل اولیه با استفاده از روش ECAS می باشد. با ECAS فشار و دمای بالای ایجاد شده در قالب این امکان را فراهم می کند که قطعه هر چه زودتر به چگالی نهایی خود در همان مراحل اول برسد.

مقدمه ای بر ساخت قطعات با استفاده از AM و پرینت سه بعدی فلز

AM که مخفف کلمات Additive manufacturing می باشد گاهی با نام پرینت سه بعدی فلز نیز مورد اشاره قرار می گیرد که یکی از روش های نوین ساخت قطعات PM در سال های اخیر شناخته می شود. با این وجود تاریخچه آن به سال ۱۹۸۰ میلادی بر می گردد.

در این روش قطعات با استفاده از ذوب شدن و یا لیزر فرم داده خواهند شد. آن چه روش پرینت سه بعدی فلز و روش AM را از روش های دیگر متمایز می کند، شیوه لایه به لایه تولید قطعه پودر فلزات می باشد که با استفاده از آن مرحله به مرحله محصول مورد نظر ساخته خواهد شد.

در واقع اضافه کردن لایه ای بر لایه دیگر دلیل نام گذاری این روش به AM می باشد. در این روش هر لایه در حد چند میکرومتر ضخامت خواهد داشت و به طور دقیق بر اساس طرح دیجیتالی سه بعدی طراحی شده ساخته خواهد شد. در این روش از کامپیوتر استفاده خواهد شد تا دقت بسیار بالایی در ساخت قطعه به دست آید.

برای همین است که می توان در این روش با دقت خاص و ظرافت بالایی موفق به تولید قطعات مورد نیاز شد و به راحتی امکان تولید قطعات با اشکال هندسی پیچیده که به طور معمول با استفاده از روش های دیگر ساخت آن ها غیر ممکن است وجود خواهد داشت.

در حال حاضر روش AM به عنوان یک روش قابل سفارشی سازی و منعطف شناخته شده است و نه تنها برای تولید قطعات فلزی که برای تولید قطعات هیبریدی نیز می تواند مورد استفاده قرار گیرد.

شما می توانید با این روش اقدام به تولید کامپوزیت ها و فلزات یا سایر گریدهای GFM بنمایید. هم چنین تولید مواد پلیمری و نانومواد، انواع سرامیک و مواد بیولوژیکی با استفاده از این فرایند ممکن خواهد بود.

برای آشنایی شما با کوره ها و تجهیزات مورد استفاده در روش های ذکر شده یکی از ان ها در این بخش به مایش در امده است. شما در شکل یکی از کوره های سری XLC تولید شده توسط L&L را می بینید که برای ایجاد پیوند بین پودر فلزات در مراحل تولید این قطعات استفاده می شود.

کاربرد AM

AM کاربردهای متعددی دارد و در زمان نیاز به تولید نمونه و پروتوتایپ برای صنایع مختلف می تواند بسیار کمک کننده باشد.

این فناوری در صنایع هوایی، تولید تجهیزات پزشکی، و صنعت خودروسازی نقش موثری در تسهیل فرایند تولید خواهد داشت.

علاوه بر کاربردهای ذکر شده امکان استفاده از پرینت سه بعدی فلزات در ساخت انواع توربین مورد استفاده در صنایع مختلف مانند توربین های هسته ای و توربین های گازی و حتی در کاربردهای ناوبری نیز وجود دارد.

اما ممکن است که قطعات پودر فلز ساخته شده با این فناوری ها تا حد مقاوم هستند. در مورد این که چقدر می توان به کیفیت این قطعات اطمینان نمود نکات زیر قابل ذکر است که خود نشان دهنده میزان کیفیت این قطعات خواهند بود:

- سازمان غذا و داروی آمریکا یعنی FDA استفاده از این قطعات و تماس انسان با آن ها را ایمن دانسته است.

- بزرگ ترین تولیدکننده های خودرو در دنیا از فناوری AM برای تولید قطعات خودرو استفاده می کنند و نه تنها در تست های آزمایشگاهی که در خودروهایی که به فروش می رسند نیز قطعات پودر فلزات در ساخت موتور خودرو مورد استفاده قرار می گیرند.

- سازمان بین المللی هوافضا به ماشین های AM مجهز شده است.

در شکل زیر یک کوره GSR1714 را مشاهده می کنید که برای ایجاد جو مناسب در پروسه PM برای تولید قطعات پودر فلزات استفاده می شود.

روش های AM

دو متد AM هستند که در حال حاضر بیشتر مورد استفاده قرار می گیرند. این دو روش تولید قطعات پودر فلز روش های EBM و DMLS می باشند.

باید توجه داشته باشید که به طور کلی در هر دو روش ذکر شده برای هر لایه از قطعه پودر فلز تولید شده در این فرایند از بهترین پودر فلزات با بالاترین کیفیت (به صورت ذرات کوچک و یا لایه های نازکی که با استفاده از لیزر یا پرتو الکترونی ذوب شده اند استفاده شده) است.

لیزر باعث تمرکز حرارت و بهبود بازده ایجاد پیوند بین ذرات فلز خواهد شد و بهترین نتیجه را در تولید این قطعات پی خواهد داشت.

البته در روش EBM یک پرتو الکترونی حرارت مورد نیاز برای گرم شدن و ذوب پودر فلز به منظور ایجاد پیوند بین آن ها را فراهم خواهد نمود. در روش EBM لایه به لایه قطعه مورد نظر به وجود خواهد آمد. لازم به ذکر است که در این فرایند هیچ اکسیداسیونی در ایجاد لایه ها و ذوب پودر فلز وجود نخواهد داشت. زیرا که تابش پرتو الکترونی در خلا صورت خواهد گرفت و هیچ اکسیژنی در محیط نخواهد بود.

در روش DMLS همان طور که اشاره شد از پرتو لیزری استفاده خواهد شد و حرارت مورد نیاز برای ساخت لایه به لایه قطعه را در اتمسفر و جو به وجود امده با آرگون فراهم خواهد نمود. این فرایند نیز به دلیل عدم وجود اکسیژن و هوا بدون اکسیداسیون فلز صورت خواهد گرفت.

بر خلاف روش های قدیمی تر، با استفاده از روش DMLS می توان موفق به ایجاد محیط های بسته و توخالی نیز شد که این امر در ساخت بعضی از قطعات اهمیت ویژه ای دارد.

هر دو روش ذکر شده تولید کننده ها خواهند توانست قطعه هایی با دقت و ظرافت بسیار بالا را بسازند که با استفاده از پرتوهای لیزری و یا پرتو الکترونی بهترین کیفیت را به دست اورده اند.

البته در این روش نیز برای قطعات پودر فلزات یا PM که باید در شرایط کاری سخت مورد استفاده قرار گیرند نیاز به استفاده از پروسه HIP برای رسیدن به قطعه نهایی مطلوب خواهد بود.

حرارت دادن قطعات PM

روش DMLS و بیشتر روش هایی که در بالا به آن ها اشاره شد از حرارت متناوب در پروسه ساخت قطعات PM استفاده می کنند. هدف از این کار کنترل مشخصات مکانیکی قطعه می باشد.

باید توجه داشته باشید که اغلب روش هایی که برای تولید قطعات پودر فلزی به کار می روند نیاز به کنترل دمای دقیق در یک فشار معین دارند تا بتوان به نتیجه مطلوب در ساخت قطعه دست یافت.

به خصوص در فشار اتمسفریک باید اکسیژن وجود نداشته باشد تا شاهد اکسیداسیون پودر فلز در دمای بالا نباشیم.

اگر یک قطعه به اکسیدهای فلزی آلوده شود بر روی تخلخل آن تاثیر خواهد گذاشت و علاوه بر آن باعث تغییر مشخصات فیزیکی و مکانیکی قطعه خواهد شد. حتی مشخصات شیمیایی قطعه نیز با تغییر ترکیب مولکولی آن تحت تاثیر قرار خواهد گرفت. به همین دلیل است که این پروسه ها در خلا و یا در حضور گازهای دیگر انجام خواهد شد.

برای همین است که در این فرایندها یا از گازهایی مانند هیدروژن، نیتروژن و آرگون استفاده می شود و یا پروسه ها در خلا انجام می شود.

البته در اغلب موارد در کوره ها برای دادن حرارت از نیتروژن و ده درصد هیدروژن استفاده می شود و برای جلوگیری از تغییرات ترکیباتی ممکن است که از مقدار کمی گاز متان نیز استفاده شود.

یکی از مراحلی که حرارت مورد استفاده قرار می گیرد برای افزایش استقامت قطعه می باشد که در آن نیاز به افزایش سختی سطح قطعه با استفاده از مقدار کنترل شده ای از کربن خواهد بود. این فرایند هم باید در دمای کنترل شده انجام شود.

به این منظور نیاز به استفاده از ترکیبی از آمونیاک و نیتروژن یا نیتروژن و هیدروژن با مقدار کمی گازهای هیدروکربنی خواهد بود. ترکیبات دیگری که ممکن است مورد استفاده قرار گیرند شامل نیتروژن و متانول خواهند بود.

تمپر کردن پروسه دیگری است که با حرارت دهی به قطعات، اجازه اصلاح و بهبود ساختار میکرونی قطعه را خواهد داد و باعث افزایش سختی قطعه خواهد شد. روش های مختلفی برای تمپر کردن وجود دارد که هر یک در جای خود قابل استفاده هستند.

بعضی از قطعات AM نیاز به یک مرحله اضافه HIP دارند و همان طور که قبل از این اشاره شد این پروسه در فضایی پر شده از گاز آرگون انجام خواهد شد.

جو مورد استفاده برای طی مراحل PM/AM

تمپر کردن، افزایش سختی، پروسه HIP و سایر فرایندهایی که در بالا ذکر شد باید در جو خاصی صورت پذیرد که به طور معمول در آن از آرگون، نیتروژن و هیدروژن استفاده می شود و ما در این مورد قبل از این صحبت کردیم.

اما در این بخش باز هم تاکید می کنیم که کیفیت قطعه نهایی که در مرحله نهایی به دست خواهد آمد تا حد زیادی وابسته به جوی است که فرایندهای ذکر شده در آن رخ خواهد داد و برای همین نیاز به کنترل دقیق حجم و فشار هر یک از گازهای ذکر شده خواهد بود. البته همان طور که گفته شد بعضی از فرایندها نیاز به خلا دارند.

کوره های مخصوص L&L برای ساخت قطعات پودر فلزات PM

در شکل شما یک اجاق کوره JSC1012 را مشاهده می کنید که برای قطعات پودر فلزات یا قطعه PM استفاده می شود.

هر یک از این کوره ها دارای ویژگی های منحصر به فرد خود است. شما با استفاده از کوره های مخصوص L&L می توانید نیازهای پودر فلز را در مراحل تکمیل فرایند تشخیص دهید. برای همین امکان طی مراحل مورد نیاز برای دست یافتن به نیازمندی های مکانیکی و فیزیکی مطلوب در مراحل پایانی برای هر قطعه وجود خواهد داشت.

همه این کوره ها با سیستم های کنترلی موجود و فراهم نمودن حرارت یکنواخت که منجر به توزیع گرمایی در داخل کوره خواهد شد دارای دقت بسیار بالایی هستند که بر ارزش آن ها افزوده است. این محصولات به طور کامل قابل سفارشی سازی هستند و متناسب با نیاز مشتری می توان از آن ها استفاده کرد.

علاوه بر این سازنده کوره L&L سرویس هایی برای پیاده سازی و تعمیر راحت این کوره ها در صورت بروز هر گونه مشکل در اختیار مشتری ها قرار خواهد داد تا بتوانند در اسرع وقت سیستم را دوباره به حالت آنلاین برگردانند. البته باید بدانید که این کوره ها به ندرت نیاز به تعمیر خواهند داشت.

برای پروسه های AM و PM آپشن های مختلفی در این کوره ها در اختیار مشتری قرار گرفته است که برای مثال می توان پشتیبانی از GS1714 را نام برد که امکان کنترل قدرتمند پروسه های ذکر شده با پشتیبانی از چند برنامه برای تنظیم اتمسفر داخل کوره را دارد و به طور کامل امکان ایجاد حرارت یکنواخت را در پروسه تولید قطعات فراهم خواهد نمود. توجه داشته باشید که این حرارت یکنواخت برای تولید قطعات پودر فلزی و حتی قطعات سرامیکی لازم است.

یک سری از این کوره ها که با نام سری Electric powered XLC series شناخته می شوند برای استفاده در کاربردهای PM و AM بسیار عالی هستند. این کوره ها برای ارسال سریع برای مشتری پس از سفارش در اسرع وقت اماده می باشد.

البته همه این محصولات عالی هستند و امکان فراهم نمودن جوی پایدار را با سیستم های کنترلی خواهند داشت که در کنار گزارش میزان آلیاژها و کنترل سیستم ورود مواد اولیه به طور کامل در آرایه های واحد تجمیع شده و بهترین عملکرد را خواهند داشت.

سری JSC نیز به گونه ای طراحی شده است که با جوی از هیدروژن در دمای ۲۲۰۰ درجه فارنهایت به طور کنترل شده کار می کند و در هر کاربردی که نیاز به جوی از هیدروژن خالص و یا مخلوطی از هیدروژن و سایر گازها دارد امکان استفاده از آن را خواهید داشت.

اعتبار ما در کیفیت و ارزش محصولات ما نهفته است و ما را قادر به عرضه انواع اجاق های صنعتی industrial ovens، کوره furnace، تانک های فرونشان quench tanks به مشتری ها کرده است. مشتری های ما در صنایع مختلف مانند صنعت هوافضا و صنایع تولید تجهیزات پزشکی فعالیت می کنند که در آن ها نیاز به دقت و کیفیت بالا در تولید قطعات می باشد و محصولات ما علاوه بر دقت و کیفیت، قابلیت اطمینان بالایی دارند که استفاده از ان ها را بسیار به صرفه خواهد کرد.