بررسی متالوژی پودر آلومینیوم و تیتانیوم

عنوان علمی مطلب

مشخصات سنتز و تشکیل کمپوزیت های پودر الومینیوم – دی اکسید تیتانیوم TiO2 در طول پروسه cold upsetting تحت شرایط plane stress state

چکیده

کامپوزیت های ماتریکس فلزی بر پایه آلومینیوم با استفاده از نسبت وزنی متفاوت دی اکسید تیتانیوم TiO2 تقویت شد و با تکنیک های متالورژی پودر فلزات و فرم دهی مشخصات کامپوزیت پودر فلز در اثر پروسه cold upsetting تحت شرایط plane stress state مورد مطالعه قرار گرفت.

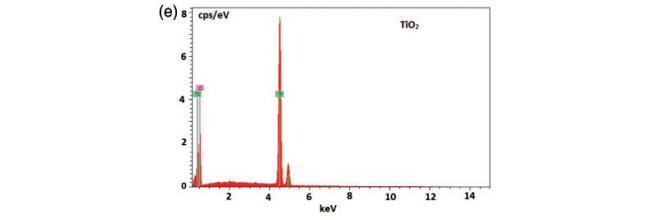

مشخصات پودر آسیاب شده با استفاده از اسکن میکروسکوپ الکترونی، شکست پرتو ایکس، و تحلیل پراکندگی انرژی با استفاده از تحلیل پرتو ایکس مورد بررسی قرار گرفت.

قطعات سیلندری سبز با استفاده از فشار هیدرولیکی ۴۰۰KN و با استفاده از رنگ و ضربه یا فشار مناسب در دمای حدود ۵۹۰ درجه سانتی گراد برای مدت ۳ ساعت ساخته شد و در کوره خنک شد تا بتوان پس از خنک شدن در خود کوره شاهد تولید سمپل هایی با نسبت ۰.۵ aspect ratio 0.5 شد.

تست های cold upset با قدم های ۱۰ کیلونیوتن ۱۰KN صورت پذیرفت و پارامترهای زیر:

True axial stress: σz

True hoop stress: σφ

True hydrostatic stress: σm

True effective stress: σeff

مورد اندازه گیری قرار گرفت. هم چنین رفتار پارامترهای ذکر شده در ماتریکس پودر فلز در قبال پارامتر:

True axial strain: ϵz

به طور کامل مورد آنالیز و بررسی قرار گرفت.

مشاهده شد که دی اکسید تیتانیوم TiO2 در ماتریکس الومینیوم باعث افزایش ضریب STRENGTH COEFFECIENT (K) و کاهش ضریب سختی کششی (strain hardening index) (n) گردید. میزان کاهش تغییر فرم پذیری و کاهش تراکم پذیری کامپوزیت تولید شده با افزایش درصد وزنی دی اکسید تیتانیوم TiO2 بیشتر می شد.

آنالیز ساختار میکرو microstructure در محصول با استفاده از نمونه های سرد شده (cold upset samples) انجام شده و گزارش گردید.

مقدمه

متالورژی پودر فلزات روشی است که برای ساخت قطعات دارای ساختار خاص مورد استفاده قرار می گیرد و در آن از ترکیب عناصر با پودرهای آلیاژی استفاده می شود تا بتوان به ترکیب فشرده ای دست یافت و با استفاده از رنگ و حرارت دادن در کوره موفق به ایجاد پیوند بین ذرات شد.

دو روش معمول که بیشتر مورد استفاده قرار می گرفتند و با نام های متالورژی پودر فلزات و شکل دهی به آن ها در کنار هم قطعات پودر فلزی را تولید می کنند کاربردهای زیادی در حوزه های مختلف در صنایع گوناگون دارند. منابع ۱ و ۲

در حال حاضر در صنایع مختلف آلیاژهای الومینیومی در کاربردهای ساختاری به وفور استفاده می شوند و به خصوص در صنعت خودروسازی و صنعت هوافضا کاربرد دارند. دلیل این کاربردهای گسترده نیز چگالی کم آن ها و رسانایی حرارتی بالایی می باشد که در کنار قدرت کششی خاص آن ها در این کاربردها مفید واقع خواهد شد. ۳

اتریکس و یا کماپوزیت پودر فلز آلومینیوم یک ماده متخلخل ممکن است که برای استفاده در این کاربردها تحت فرایندهای افزایش استحکام و تغییر هندسی قرار می گیرد و در فرایند خنک سازی تغییر شکل می دهد.

تاثیر ترکیبی افزایش چگالی ماهد افزودنی مانند دی اکسید تیتانیوم و خنک سازی باعث خواهد شد تا سختی نهایی و خواص متخلخل بودن مواد کامپوزیتی ذکر شده دچار تغییر شود.

لازم به ذکر است که در این فرایندها قابلیت کاربردی مواد با توجه به ظرفیت ماده برای مقاومت در برابر فشارهای داخلی و فرم دهی قبل از بروز هر گونه مشکل تعیین می شود و به عواملی مانند چکش پذیری و احتمال واپاشی ماده بستگی دارد.

سابقه پژوهش

قبل از این پژوهش هایی در این زمینه صورت گرفته است و نارایاناسامی در نوشته خود به شرح تاثیر افزایش مقاومت هندسی و افزایش مقاومت ماتریکس پودر فلز روی قابلیت کاربردی و تغییر چگالی الومینیوم در کامپوزیت های الومینیومی ۳.۵ درصد در طول فرایند خنک سازی یا cold upsetting پرداخته است.

Baskaran و narayanasamy رفتار محصولات بیضی شکل آلومینیومی را بررسی کردند و به این نتیجه رسیدند که ارزش تعریف شده سخت شوندگی این محصولات متفاوت بوده و برای نسبت های متفاوت یکسان نخواهد بود.

نماتی هم در نوشته خود به بررسی مشخصات مکانیکی ماتریکس آلیاژی الومینیوم با استفاده از TiC به عنوان تقویت کننده که با تکنیک های متالورژی پودر فلزات تولید شده بود پرداخت.

شکل دهی محصولات فشرده آهن – الومینیومی با خنک سازی در چگالی ابتدایی و نسبت تناسب های مختلف نیز قبلا انجام شده است. کمپوزیت آلیاژ الومینیوم – سیلیسیوم – منگنز با ده درصد ویسکر الومینا alumina Al2O3 انجام شده است. و گزارش هایی برای بهبود مشخصات مکانیکی این محصولات در دمای اتاق وجود دارد. علاوه بر این موارد، مطالعاتی نیز برای بررسی مواد متخلخل با استفاده از روش های مختلف انجام شده است.

اما ما در این مقاله به مطالعه کولد اپستینگ COLD UPSETTING یا فرم دهی سرد، برای کمپوزیت ماتریکس الومینیوم پرداخته ایم و این کار در نسبت های وزنی مختلف از دی اکسید تیتانیوم به نسیت ۵ و ۷.۵ تا ۱۰ درصد از کل کامپوزیت انجام شده است.

این کار با توجه به پژوهش های قبلی و با استفاده از پودر متالورژی دی اکسید تیتانیوم TiO2 انجام شده است و مشخصات پودر آسیاب شده و تاثیر تقویتی آن بررسی شده است.

ضرایب k و n در شرایط استرسی متفاوت با در نظر گرفتن پارامترهای زیر:

True axial stress: σz

True hoop stress: σφ

True hydrostatic stress: σm

True effective stress: σeff

مورد اندازه گیری قرار گرفت. هم چنین رفتار پارامترهای ذکر شده در ماتریکس پودر فلز بر پارامتر:

True axial strain: ϵz

مورد اندازه گیری قرار گرفت. هم چنین چگالی و رفتارهای کمپوزیت در شکل دهی و یا تغییر فرم مورد بررسی قرار گرفته است.

انالیز میکروساختارها نیز با استفاده از نمونه های ایجاد شده با cold upsetting انجام شده است.

جزئیات آزمایش:

آماده سازی نمونه ها

پودر الومینیوم اتمیزه شده atomized در اندازه های کوچک تر ۳۲۵ میکرومتر و خلوص ۹۹.۷ درصد که در کشور هند تولید شده بود به عنوان ماده اولیه به همراه دی اکسید تیتانیوم با اندازه ذرات کوچک تر از ۱۰ میکرومتر که آن هم توسط یک شرکت هندی تامین شده بود مورد استفاده قرار گرفت. استفاده از دی اکسید تیتانیوم به این منظور بود که به بهبود مشخصات محصول یا پودر فلز تولیدی کمک کند.

الومینیوم و دی اکسید تیتانیوم به طور دقیق اندازه گیری شدند و وزن مناسب از هر یک برای بررسی انتخاب و در یک محفظه آسیاب توپی ball milling با سرعت چرخش ۱۰۰ دور بر دقیقه برای مدت ۲۰ ساعت مخلوط شدند تا به کمپوزیت های متفاوتی با نام های کمپوزیت الومینیوم – دی اکسید تیتانیوم ۵ درصد، ۷.۵ درصد و ۱۰ درصد تبدیل شوند.

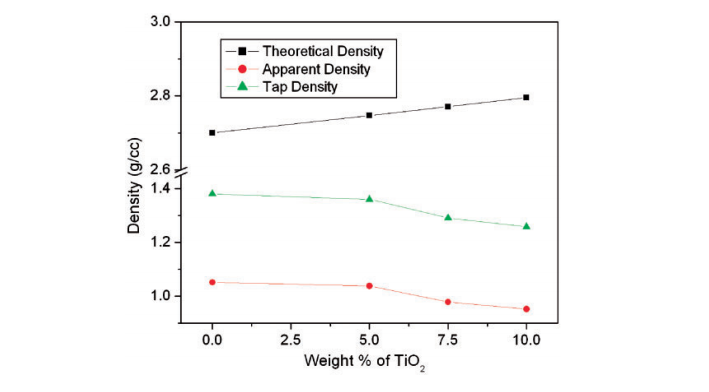

پودرهای به دست آمده در اسیاب توپی ball milling با مشخصات ظاهری خود و با در نظر گرفتن چگالی ظاهری، چگالی theorical و چگالی tap و مورفولوژی ساختار کامپوزیت مورد بررسی قرار گرفتند.

چگالی ظاهری با اجازه دادن به پودر فلز برای ریختن در یک ظرف سیلندر مانند از ارتفاع ۴۰ میلی متری که با نام فنجان چگالی سنج شناخته می شود اندازه گیری شد. پودرهای اضافی بر بالای فنجان مربوطه با استفاده از یک ورق شیشه ای کوچک جدا شد و پودرها لبالب فنجان قرار گرفتند.

وزن پودر تفاضل وزن فنجان پر و وزن فنجان خالی بود. پس از آن چگالی ظاهری با استفاده از وزن به دست امده و حجم فنجان محاسبه شد.

چگالی tap با باز کردن شیر محفظه و نمونه پودر رها شده اندازه گیری شد. ذرات پودر به گونه ای رها می شوند که تماس کمی با هم داشته باشند و در زمان باز شدن شیر از هم در حد امکان فاصله داشته باشند.

پس از آن چگالی tap با تقسیم میزان پودر در فنجان پس از این که به خوبی تکان داده شد بر حجمی که اشغال کرده است به دست امد.

چگالی تئوری کمپوزیت پودر فلز با استفاده از پروسه استاندارد اندازه گیری شد. موفولوژی ذرات پودر اسیاب شده نیز با استفاده از میکروسکوپ الکترونی مورد بررسی قرار گرفت.

تحلیل تحت فشار قرار دادن پودر فلز و تراکم پذیری آن نیز با انتخاب فشار مناسب انجام شد. پس از تحلیل میزان تراکم پذیری، مخلوط پودر فلز در یک سیلندر متراکم شد که دارای قطر ۲۴ میلی متر بود.

ارتفاع سیلندر نیز ۱۲ میلی متر بود و با ماشین یونیورسال تست کامپیوتری با ظرفیت ۴۰۰kn که در این تست مورد استفاده قرار گرفت نسبت ارتفاع به قطر همان طور که می بینید برابر با یک دوم یا ۰.۵ بود. با این کار افزایش چگالی یکنواختی به دست می آمد.

تراکم پذیری به دست آمده در طول وارد آمدن فشار برابر ۴۷۵MPa بود. گرافیت که با روغن روان کننده مخلوط شده بود برای تراکم پذیری و در فرایند وارد کردن فشار استفاده شد.

یک پوشش سرامیکی بسیار عالی هم برای پوشاندن سطح محفظه برای ممانعت از اکسیده شدن فلز به کار رفته بود و در دمای اتاق برای ۱۲ ساعت خشک شده بود. پوشش دومی هم بر روی این پوشش سرامیکی در دمای ۹۰ درجه سانتی گراد ایجاد شده و برای ۱۲ ساعت خشک شد. پس از آن این محفظه با پوشش سرامیکی در دمای حدود ۵۹۰ تا ۶۰۰ درجه سانتیگراد برای مدت ۳ ساعت قرار گرفت. افزایش دما به صورت تدریجی و به اندازه ۲۰ درجه سانتی گراد بر دقیقه صورت پذیرفت و پس از آن به تدریج به کوره اجازه داده شد تا در دمای اتاق خنک شود.

تست کولد اپست cold upset

محفظه مورد نظر تمیز شد و اندازه گیری های اولیه مانند ارتفاع اولیه H0 و قطر اولیه D0 به همراه اندازه گیری وزن اولیه m انجام شد.

پروسه کولد اپست بین دو صفحه استیل ضد زنگ که با گرافیت و روغن روان کننده پوشانده شده بود برای اطمینان از حداقل بودن میزان اصطکاک انجام شد. بار افزایشی بر روی نمونه ها به تدریج به اندازه ۱۰KN تا زمانی که شیارهای واضحی بر روی سطح ظاهر شود اعمال گردید. این شیارها در کنار سطح در زوایه حدود ۴۵ درجه با محور بارگیری وجود دارند. که به طور واضح در هنگام بارگذاری قابل مشاهده هستند.

پس از هر وقفه در بارگذاری تغییرات در ابعاد پس از تغییر شکل پودر فلزات اندازه گیری شد که شامل ارتفاع پس از تغییر فرم HD و قطر تماس در سطح بالایی DTC و قطر تماس در پایین DBC به همراه قطر bulged یا DB بود و در سه نقطه اندازه گیری شده و متوسط آن برای محاسبه پارامترهای زیر استفاده شد:

True axial stress: σz

True hoop stress: σφ

True hydrostatic stress: σm

True effective stress: σeff

True axial strain: ϵz

Strength coefficient k, n

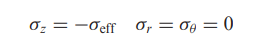

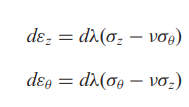

بر اساس رامش Ramesh شرایط استرس در پروسه وارد آوردن فشار بر پودر فلز به صورت زیر است:

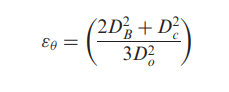

True hoop strain را نیز می توان با رابطه زیر اندازه گیری نمود:

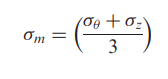

مقدار استرس هیدرواستاتیک نیز به صورت زیر محاسبه می شود:

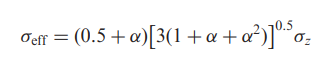

هم چنین مشخصه های جریان flow برای مواد متخلخل تحت شرایط استرس به صورت زیر محاسبه می شود:

میزان استرس موثر به صورت زیر:

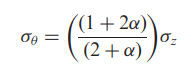

و با توجه به روابط بالا true hoop stress می تواند به صورت زیر به دست آید:

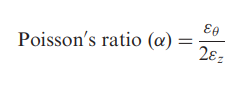

که در این رابطه:

آنالیز میکروساختارها

انالیز میکروساختار با استفاده از میکروسکوپ نوری و نرم افزارهای انالیز تصاویر به منظور تحلیل پیوندهای بین ذرات در ماتریکس و میزان تقویت آن ها انجام شد.

نتایج و بحث

مشخصه های پودر

مشخصات فیزیکی الومینیوم – دی اکسید تیتانیوم با اندازه گیری چگالی ظاهری و سایر مواردی که در بخش قبل ذکر شد انجام گردید. شکل ۱ نشان دهنده مشخصات پودرهای کمپوزیتی می باشد. چگالی تئوریکی با افزایش میزان دی اکسید تیتانیوم افزایش پیدا می کند. هر چه چگالی دی اکسید تیتانیوم در مقایسه با الومینیوم افزایش پیدا کند چگالی ظاهری در ترکیب پودر فلزات افزایش پیدا خواهد کرد. کاهش در چگالی ظاهری و چگالی tap با افزایش درصد وزنی دی اکسید تیتانیوم مشاهده شد.

بر اساس گزارش ها استفاده از پودر تقویت کننده یعنی دی اکسید تیتانیوم باعث کاهش چگالی ظاهری می شود، زیرا که اندازه پودرهای تقویت کننده دی اکسید تیتانیوم در ماتریکس پودر فلز بزرگ تر از فضای خالی بین ذرات پودر الومینیوم می باشد و باعث افزایش فاصله ها در فضای خالی در مقایسه با هنگام عدم وجود آن ها در کامپوزیت می باشد که در نهایت باعث کاهش چگالی ظاهری می شود.

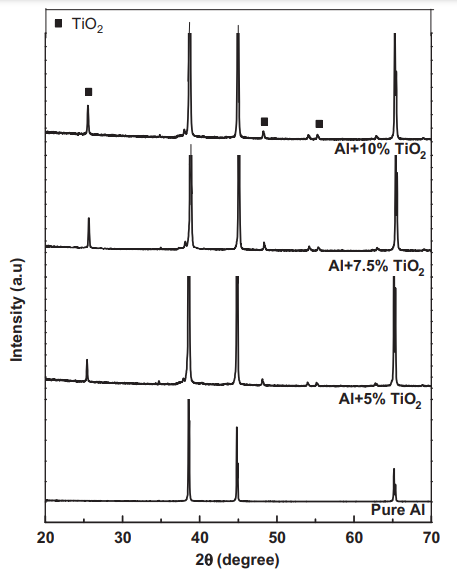

انالیز XRD پودرهای اسیاب شده

تحلیل XRD با استفاده از دیفراکتومتر پرتو ایکس و یا اندازه گیری بازتاب پرتو ایکس انجام شد. پترن XRD الومینیوم و مخلوط آلومینیوم با درصد وزنی های مختلف برای دی اکسید تیتانیوم در شکل ۲ نشان داده شده است. میزان کریستاله بودن الومینیوم به خوبی با شکست بیشتر آن که به صورت پیک هایی در تصویر دیده می شود قابل تشخیص است که با زاویه های شکست می توان آن را بر اساس داده های استاندارد JCPDS مورد مقایسه قرار داد که منطبق با این استاندارد می باشد.

در شکل ۲ پترن الومینیوم در حالی که با دی اکسید تیتانیوم مخلوط شده است قابل مشاهده است. همه پیک ها به خوبی با استاندارد طیفی همخوانی دارند. هر چه وزن دی اکسید تیتانیوم افزایش یابد باعث افزایش کمی در شدت پیک می شود که نشان دهنده بهبود در طبیعت کریستالین پودر فلز الومینیوم خواهد بود.

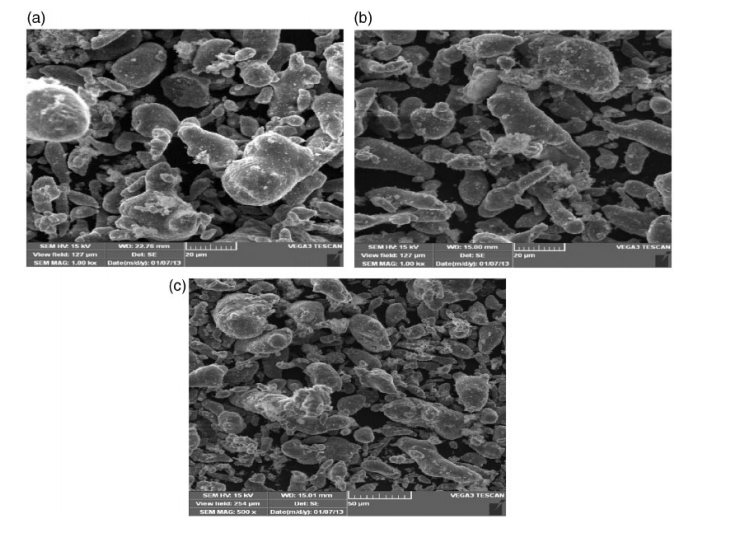

آنالیز SEM پودر آسیاب شده

تصاویر SEM آلومینیوم و ترکیب آن با درصد وزنی متفاوت دی اکسید تیتانیوم در شکل ۳ نشان داده شده است. می توان از شکل دید که ذرات دی اکسید تیتانیوم به طور یکنواخت در بین پودر فلز الومینیوم توزیع شده اند و هیچ انباشتگی از دی اکسید تیتانیوم در بین ذرات الومینیوم که در فرایند آسیاب توپی تولید شده است وجود ندارد. با این وجود تصویر سوم در این شکل نشان دهنده انباشتگی دی اکسید تیتانیوم در ترکیب وزنی ده درصد می باشد.

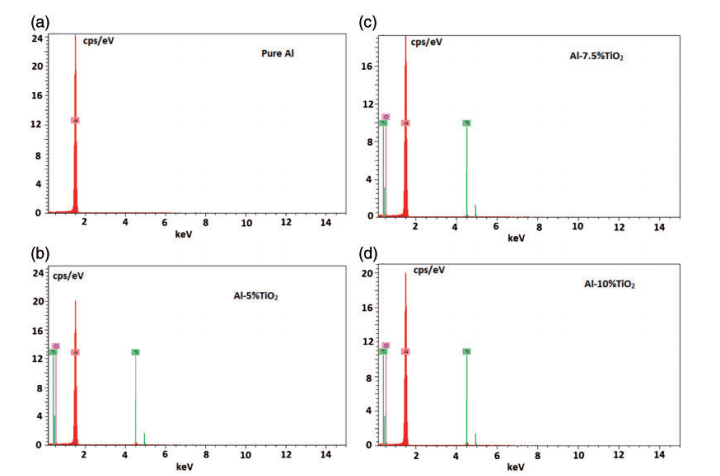

آنالیز EDAX

شکل ۴ (a) و (e) نشان دهنده انالیز EDAX برای پودرهای الومینیوم و دی اکسید تیتانیوم هستند و شکل های b و d نشان دهنده نتایج انالیز کمپوزیتی برای پودرهای مخلوط شده الومینیوم و دی اکسید تیتانیوم هستند. انالیز کمپوزیتی برای روشن کردن تاثیر حضور الومینیوم و دی اکسید تیتانیوم انجام شد و تعداد بسیار زیاد پیک ها به همراه بیشترین چگالی متعلق به الومینیوم بود. که نشان می دهد بخش اعظم محتویات کمپوزیت ها الومینیوم است. وزن دی اکسید تیتانیوم نشان می دهد که به خوبی در ماتریکس الومینیوم قرار گرفته است.

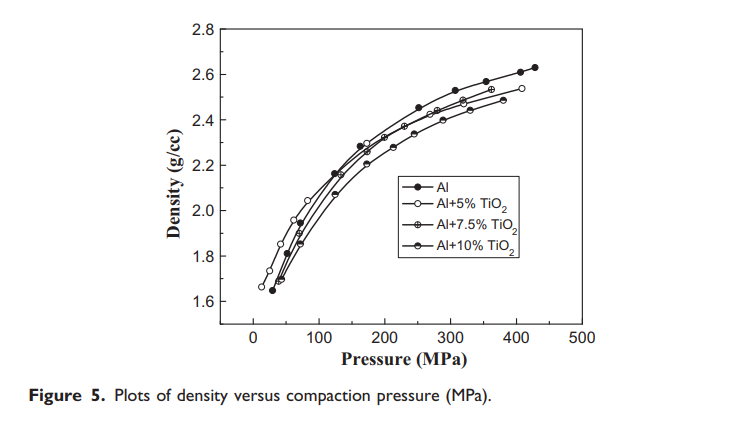

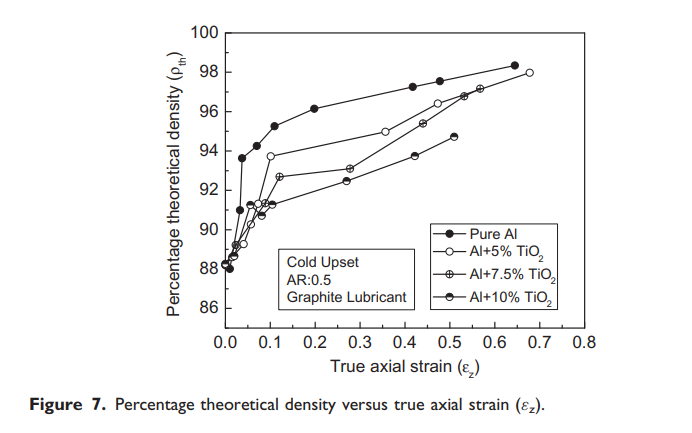

تحلیل تراکم پذیری

شکل ۵ و ۶ نشان دهنده مطالعه تراکم پذیری پودرهای الومینیوم میکس شده با درصدهای وزنی متفاوت دی اکسید تیتانیوم می باشد که با استفاده از میزان فشار متراکم کننده در پروسه اعمال فشار به دست آمده است.

شکل ۵ نشان دهنده ارتباط بین چگالی و فشار متراکم کننده می باشد و شکل ۶ نشان دهنده ارتباط بین درصد چگالی تئوریکی و فشار متراکم کننده می باشد.

شکل ۵ برای اطمینان از وجود چگالی مورد نیاز و شکل ۶ برای تشخیص فشار تراکم پذیری برای درصد چگالی تراکم پذیری مورد نظر استفاده خواهد شد. به طور معمول چگالی با افزایش فشار متراکم کننده در طول فرایند متراکم کننده سرد افزایش خواهد یافت و پودر الومینیوم دارای بالاترین میزان تراکم پذیری به دلیل خاصیت چکش خواری خود می باشد. به علاوه، افزودن دی اکسید تیتانیوم در برابر تغییر فرم و به هم ریختن ذرات مقاومت می کند و در فرایند متراکم کردن از متراکم شدن بیشتر کمپوزیت الومینیوم دی اکسید تیتانیوم جلوگیری خواهد نمود.

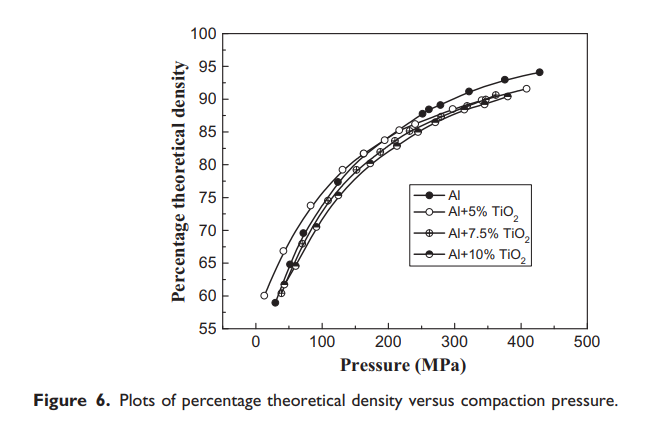

مطالعه افزایش چگالی

درصد چگالی تئوریکال بر حسب true axial strain: ارتباط بین این دو برای پودرهای الومینیوم و الومینیوم – دی اکسید تیتانیوم ۵ درصد، ۷.۵ درصد، و ۱۰ درصد در طول فرایند کولد اپستینگ cold upsetting در شکل ۷ نشان داده شده است.

پودر آلومینیوم در طول کلد اپستینگ ویژگی های چگالی پذیری و تغییر فرم بهتری را از خود نشان می دهد. اضافه کردن دی اکسید تیتانیوم باعث کاهش چگالی پذیری و تغییرپذیری کمتر در فرم محصول در هنگام کلد اپستینگ خواهد شد که به دلیل افزایش مقاومت ماتریکس پودر فلز خواهد بود.

مشاهده شد که چگالی پذیری در مراحل اولیه بیشتر است و تغییر فرم با افزایش کمی در true axial strain به دست خواهد آمد و پس از آن نرخ تغییر چگالی کمتر خواهد شدکه نشان دهنده سخت شدن رفتار پودر فلز و مقاومت در برابر فشار خواهد بود. دلیل افزایش چگالی در مراحل اولیه را می توان در وجود خلل هایی در داخل ساختار پودر فلز دانست که با وارد آمدن فشار پر می شوند. با افزایش دی اکسید تیتانیوم به ده درصد شاهد تغییر چگالی کمتری هستیم و این به دلیل اشغال فضاهای خالی در ساختار پودر فلز توسط دی اکسید تیتانیوم خواهد بود که از افزایش چگالی ماتریکس الومینیوم جلوگیری خواهد کرد.

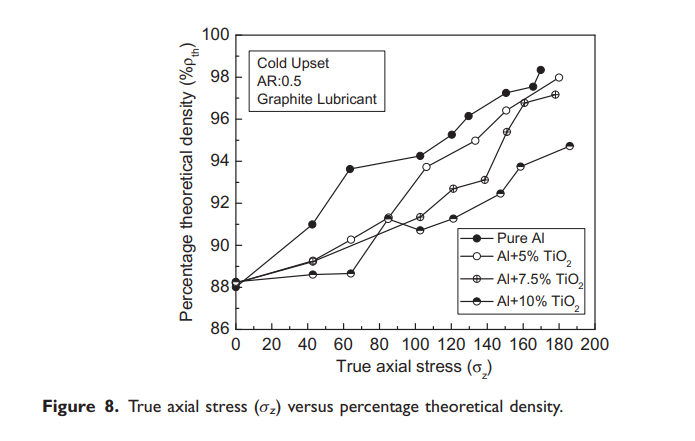

درصد چگالی تئوریتیکال بر حسب true axial stress: منحنی چگالی همان طور که در شکل ۸ قابل ملاحظه است متغیر است و نشان دهنده ارتباط بین این دو متغیر می باشد. به طور کلی درصد چگالی تئوریتیکال با افزایش true axial stress افزایش می یابد و از شکل ۸ به خوبی قابل مشاهده است که نرخ افزایش چگالی در ابتدای پروسه بیشتر است. پس از مقداری افزایش چگالی نرخ افزایش با شیب کمتری تغییر خواهد کرد.

مانند بخش قبل پودر الومینیوم نشان دهنده خصوصیات چگالی پذیری بهتری است. این در حالی است که با اضافه نمودن دی اکسید تیتانیوم نرخ افزایش چگالی یا امکان متراکم شدن پودر کامپوزیتی کمتر خواهد شد که همان طور که گفته شد به دلیل افزایش سختی و مقاومت شبکه پودر فلزی با اضافه شدن دی اکسید تیتانیوم خواهد بود که در گزارش های دیگر نیز تایید شده است و به دلیل کمتر شدن حفره های موجود در ساختار پودر فلز می باشد که امکان افزایش چگالی محصول یا تراکم پذیری ان را با افزایش فشار یا تحت استرس در پروسه کولد اپستینگ کمتر خواهد کرد.

شکل دهی یا فرمینگ

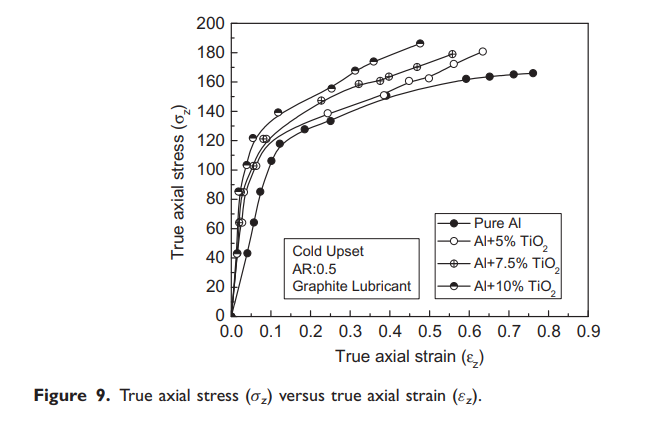

شکل ۹ نمایی از ارتباط بین true axial stress و true axial strain را برای الومینیوم و ترکیب آن با دی اکسید تیتانیوم ۵ درصد، ۷.۵ درصد و ۱۰ درصد در طول پروسه کولد اپستینگ نشان داده است. با افزایش درصد وزنی دی اکسید تیتانیوم true axial stress افزایش می یابد و در مراحل اولیه این افزایش با سرعت بسیار زیادی همراه خواهد بود. از روی نمودار مشخص است که هنگامی در کامپوزیت الومینیوم که با پودر دی اکسید تیتانیوم مخلوط نشده باشد بیشترین دفرمیشن یا تغییر شکل را برای کمترین میزان true axial stress خواهد داشت.

در حالی که افزودن دی اکسید تیتانیوم به آلومینیوم نیاز به افزایش true axial stress به دلیل افزایش مقاومت ماتریکس الومینیوم در برابر افزایش در true axial strain خواهد بود که به دلیل افزایش سختی ساختار پودر فلز می باشد. این مکانیزم در گزارش های قبلی نیز منتشر شده بود.

رفتار ماده خارج از حوزه الاستیک و ارتباط بین true axial stress و true axial strain در این محدوده دیگر خطی نیست و به طور تقریبا کامل منطبق بر رفتار منحنی R۲ در نمودار مربوطه در نزدیکی عدد یک خواهد بود. که با استفاده از رابطه زیر می توان آن را نشان داد:

در رابطه بالا ضریب k و ضریب n نشان داده شده است که قبلا معرفی شدند و به طور مستقیم از منحنی متناظر که متناسب با معادله فوق می باشد و در شکل ۹ نشان داده شده است به دست خواهند آمد.

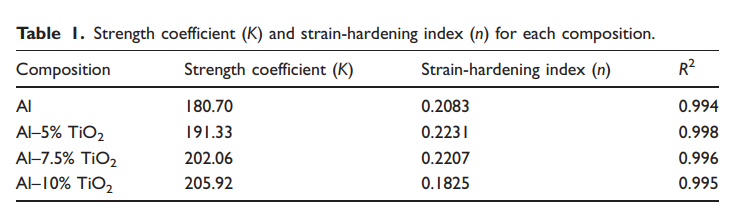

ضریب k ضریب نشان دهنده استقامت می باشد و n را می توان با استفاده از جدول ۱ به دست آورد. مشاهده می شود که با افزایش درصد وزنی دی اکسید تیتانیوم k افزایش و n کاهش می یابد. حداکثر k برابر با ۲۰۵.۹۲ و حداقل n برابر با ۰.۱۸۲۵ می باشد (که برای ترکیب الومینیوم با ده درصد دی اکسید تیتانیوم به دست می آید). حداقل k هم برابر با ۱۸۰.۷ می باشد این در حالی است که حداکثر n برابر با ۰.۲۰۸۳ خواهد بود که برای پودر الومینیوم فاقد دی اکسید تیتانیوم در ساختار پودر فلز به دست می آید.

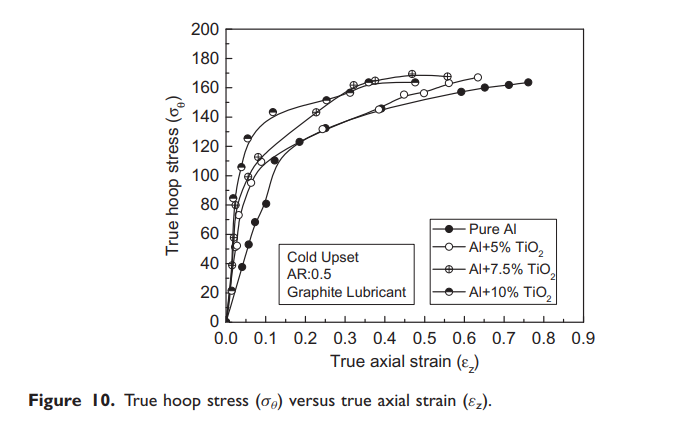

نمودارهایی هم برای true hoop stress و true axial strain برای الومینیوم و الومینیوم به همراه دی اکسید تیتانیوم ۵ درصد، ۷.۵ درصد و ۱۰ درصد به نمایش در امده است و شما در شکل ۱۰ می توانید این نمودارها را ببینید. این شکل نشان می دهد که الومینیوم با دی اکسید تیتانیوم ۱۰ درصد بیشترین true hoop stress را دارد و این در حالی است که الومینیوم فاقد دی اکسید تیتانیوم کمترین میزان را به خود اختصاص داده است. برای همین می توان گفت که علاوه بر این که دی اکسید تیتانیوم به پر شدن حفره ها کمک خواهد کرد (و برای همین کامپوزیت بهتر عمل خواهد کرد)، باعث خواهد شد که کامپوزیت توان تحمل استرس بیشتری نیز داشته باشد.

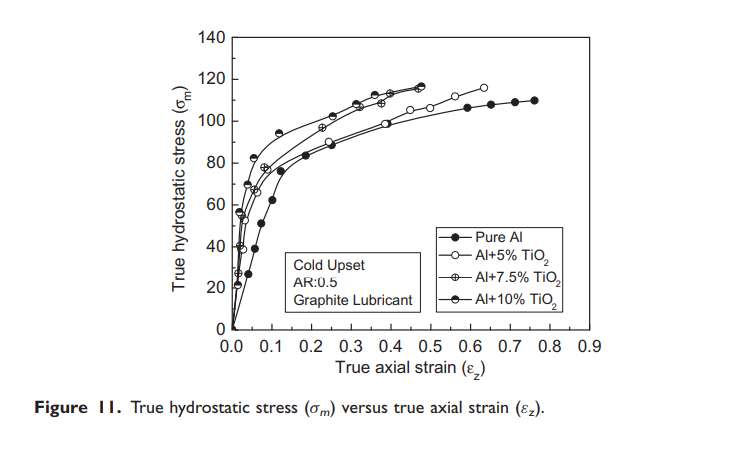

نموداری هم برای ارتباط بین true hydrostatic stress و true axial stress ایجاد شده است و در شکل ۱۱ به نمایش در آمده است. بیشترین true hydrostatic stress برابر با ۱۶۵.۹۹MPa می باشد و با ده درصد دی اکسید تیتانیوم به دست امد. و حداقل مقدار هم برای الومینیوم فاقد دی اکسید تیتانیوم در ساختار کامپوزیت در بین تست های انجام شده به دست امده بود.

با نگاهی به در شکل ۱۱ و با توجه به نمودارها مشاهده می شود که هر چه دی اکسید تیتانیوم بیشتر باشد و از ۵ به ۷.۵ و ۱۰ افزایش یابد این مقدار نیز افزایش خواهد یافت.

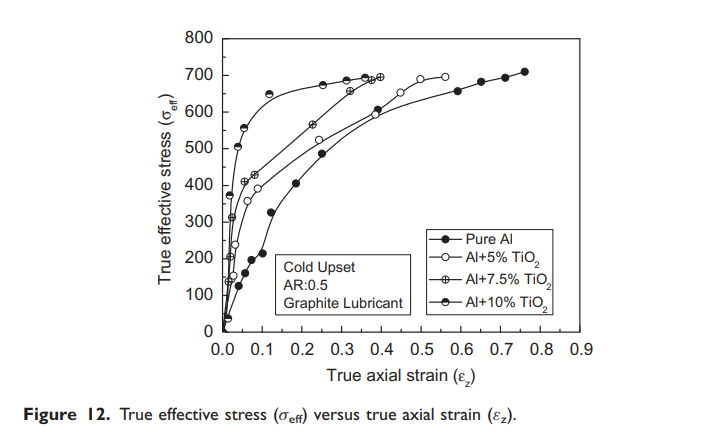

در شکل مشاهده می کنید که رفتار مشابهی برای true effective stress مشاهده شد که نمودار آن بر حسب true axial train در شکل ۱۲ نشان داده شده است.

مشاهده شد که از شکل ۹ تا ۱۲ همه پارامترها با افزایش درصد دی اکسید تیتانیوم با افزایش روبرو بودند که این نتایج به خوبی منطبق با نتایج به دست آمده در تحقیقات kumar می باشد که گزارش خود را برای کمپوزیت آلومینیوم شیشه خالص Al-glass منتشر کرده بود.

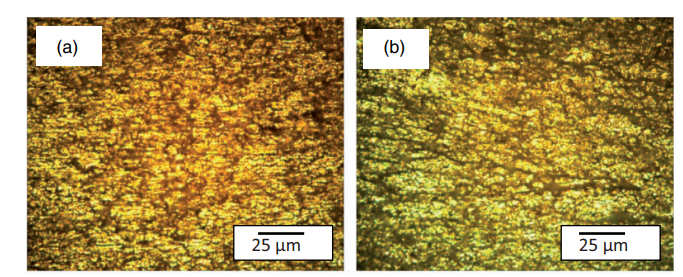

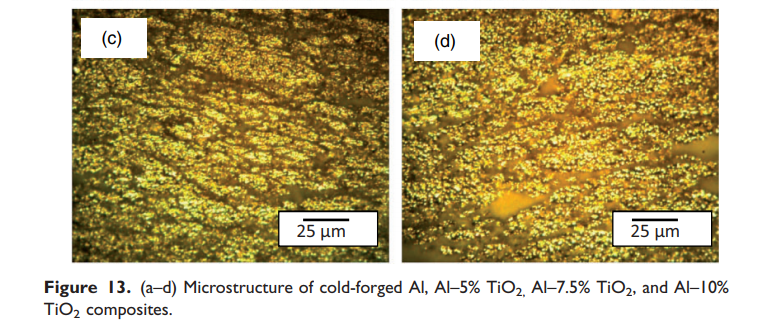

آنالیز ساختار نمونه های کولد اپست cold upsetting

در تصاویر ساختار میکرو آلومینیوم، به همراه دی اکسید تیتانیوم ۵، ۷.۵ و ۱۰ درصد در شکل ۱۳ نشان داده شده است. لبه های کشیده شده در این تصاویر به دلیل زوائد پروسه کولد اپستینگ می باشد. شکل ۱۳ در بخش های b وc نشان دهنده توزیع یکنواخت دی اکسید تیتانیوم در ماتریکس الومینیوم می باشد. تجمیع ذرات دی اکسید تیتانیوم در کامپوزیت پودر فلز که حاوی ده درصد تیتانیوم بود مشاهده شد. می توان به این نتیجه رسید که افزودن بیشتر دی اکسید تیتانیوم باعث جمع شدن آن ها در ساختار ماتریکس خواهد شد.

نتیجه گیری

کمپوزیت الومینیوم – دی اکسید تیتانیوم با موفقیت مورد بررسی قرار گرفت و یا تکنیک متالورژی پودر فلزات و فرم دهی آن ها با کولد آپستینگ تحت شرایط plane stress condition مورد مطالعه قرار گرفت. مشاهده شد که بر اساس تصاویر SEM پس از ۲۰ ساعت اسیاب توپی ball milling ساختار ماتریکس به وجود امده (به جز در هنگامی که دی اکسید تیتانیوم ده درصد استفاده شده بود) همگن بود که باعث تاثیر بر مشخصات مورفولوژیکی کمپوزیت پودر فلز می گردید. چگالی ظاهری، چگالی تئوریتیکال و چگالی tap مخلوط پودر فلز با افزایش در درصد وزنی دی اکسید تیتانیوم افزایش می یافت.

تغییر فرم و مشخصات تراکم پذیری یا افزایش چگالی کامپوزیت پودر فلز با افزایش استرس یا فشار بر ساختار پودر در الومینیوم بدون دی اکسید تیتانیوم بیشتر بود و با اضافه شدن دی اکسید تیتانیوم تراکم پذیری ماتریکس پودر فلز کاهش می یافت. بیشترین true axial stress ، true hoop stress ، true hydrostatic stress و true effective stress برای کمپوزیت حاوی ۱۰ درصد دی اکسید تیتانیوم به دست آمد. ضرایب k و n با افزایش دی اکسید تیتانیوم در ساختار ماتریکس کاهش می یافت.