تولید پودر میکرونیزه

بخش اول – معرفی برخی از پودرهای میکرونیزه و کاربردهای آن ها

محصولات مورد بررسی در این طرح بطور عمده تولید انواع پودرهای میکرونیزه معدنی از جمله کربنات کلسیم، دولومیت، باریت، سیلیس،کائولن، تالک، بنتونیت، فلدسپات، میکا، فلورین،بازیافت لاستیک خودرو،هیدروکسید آلومینیوم،آلومینا و … با مشهای مختلف می باشد که در زیر به ویژگیها و خصوصیات و کاربردهای برخی از آنها اشاره میشود.

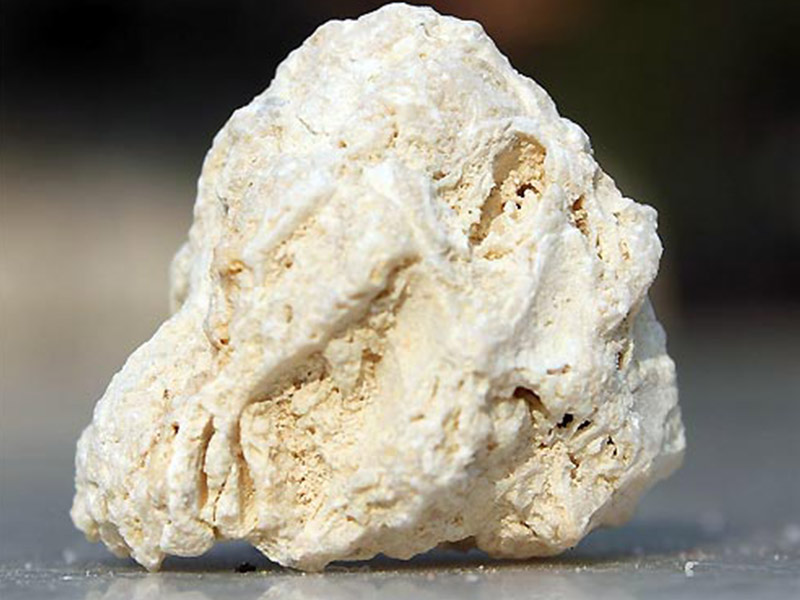

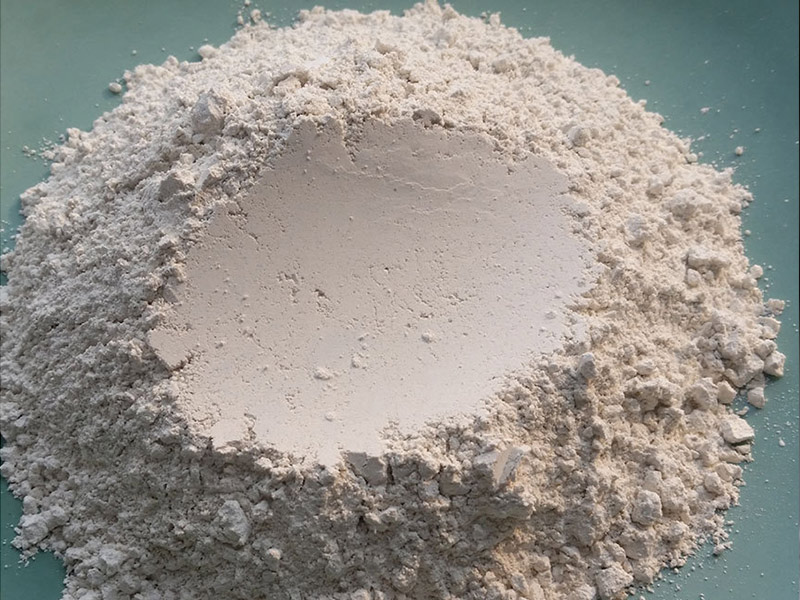

پودر میکرونیزه کربنات کلیسم

کربنات کلسیم جامد سفید رنگی است با فرمول شیمیایی CaCO3 که بطور فراوان در ترکیب صخرهها در تمام نقاط جهان یافت میشود. وزن مولکولی آن 100.1gr و دانسیته آن می باشد. در ۸۹۹ درجه سانتیگراد تجزیه میشود و نقطه ذوب آن تحت فشار باال در دمای ۱۳۹۹ درجه است. مهمترین کانیهای آن، آراگونیت ، سنگ آهک ، ماربل و تراورتن است. کربنات کلسیم به دو شکل کریستالی یافت میشود که کلسیت به شکل هگزا گونال و آراگونیت به صورت رومبو هیدرال است. در صنعت با نامهای دیگری نظیر سنگ آهک ، کلسیت ، آراگونیت ، سنگ گچ، سنگ مرمر نیز شناخته میشود.

کاربرد پودر میکرونیزه شده کربنات کلسیم

کربنات کلسیم در اثر حرارت با از دست دادن CO2 به آهک تبدیل می شود که از آن در کارهای ساختمانی، در صنعت استخراج آهن و تولید فولاد به عنوان کمک ذوب و برای تهیه کاربید کلسیم استفاده می شود. از آهک در کشاورزی برای اصلاح خاک و تنظیم PH آن استفاده می شود. کربنات کلسیم در پزشکی به عنوان آنتی اسید برای خنثی کردن اسید معده بکار می رود. از دیگر کاربردهای کربنات کلسیم با مشهای مختلف میتوان به استفاده آن جهت خوراک دام و طیور، صنایع لاستیک ، کامپاند، پی وی سی، تولید دی کلسیم فسفات اشاره نمود.

پودر میکرونیزه دولومیت

یک نوع سنگ رسوبى تبخیرى است که کانى عمده تشکیل دهنده آن دولومیت (کربنات کلسیم منیزیم) است. کانی دولومیت که جز کانیهای دسته کربنات به شمار می رود، یک کربنات رومبوئدرال متعلق به سیستم بلوری تری گونال یا هگزاگونال است یعنی در سیستم هگزاگونال متبلور میشود و ساختمان آن شبیه کلسیت است و در کانسارهای جانشینی در رگه ها، در سنگهای رسوبی و سنگهای دگرگونی زیاد یافت می شود . فرمول شیمیایی آن CaMg(Co3)2 می باشد .

کاربرد پودر میکرونیزه دولومیت

رنگ آن ته رنگ صورتی گوشتی، گاهی سفید، خاکستری، سبز، قهوه ای یا سیاه و یا بی رنگ است. از سنگ خرده شده آن برای اجزاء سیمان، سنگ زیرسازی جاده و راه آهن و … به عنوان کمک ذوب در ذوب، تصفیه آهن و سایر فلزات، به عنوان خنثی گر اسیدیته خاک و بهبود گیاهان در زمینهای کشاورزی، به عنوان منبع تهیه آهک ، به عنوان سنگ ساختمانی، عایقهای نسوز در مبدل هایی که در تولید استیلهای قلیایی کاربرد دارند بکار می رود

پودر میکرونیزه باریت

باریت ترکیب طبیعی سولفات باریم به فرمول BaSO4 می باشد که به نام Heavy Spar نیزشناخته می شود که جزوگروه سولفاتها می باشد. نام باریت از واژه یونانی barys به معنای سنگین و به دلیل سنگینی ویژه و بالای آن گرفته شده است. باریت در حالت معمولی سفید رنگ تا خاکستری روشن است ولی به رنگهای متمایل به آبی، قهوه ای یا سیاه نیز دیده میشود. باریت یک کانی اوپک (Opeque) تیره بوده و دارای جلای صدفی تا شیشه ای می باشد. نمونه های تیپ یک آن به صورت بلورهای ارترومبیک کشیده دیده می شود اما باریت تجارتی به صورت دانه دانه، توده های بلورین و یا قلوه ای تهیه می شود . وزن مخصوص این کانی ۳/۴ تا ۶/۴ می باشد. وزن مخصوص بالای باریت کمک زیادی به شناسایی آن میکند. سختی باریت دارای دامنه تغییرات قابل مالحظهای میباشد و از ۵/۲ تا ۵/۳ متغیر می باشد که معموال نواحی مختلف باریت با سختی متفاوتی را تولید مینمایند.

مهمترین کانیهای باریم دار عبارتند از سولفات باریم (BaSO4) و ویتریت .(BaCO3) میزان فراوانی باریت بیشتر از ویتریت است. باریت در طبیعت به صورت رگه ای ، لایه ای و بر جای مانده یافت می شود . باریت یکی از کانیهای عادی رگه ها است و معمولا همراه کوارتز و کلسیت ظاهر می شود. همچنین در سنگهای آهکی و ماسه سنگ نیز دیده می شود. صفت مشخصه مهم باریت این است که در مقایسه با سایر مواد غیرفلزی بسیار سنگین می باشد

مصارف پورد میکرونیزه باریت

این کانی یک کانی صنعتی بوده و از آن استفاده های زیادی در صنعت می شود. ولی به خاطر سنگینی زیاد بایت معمولا حمل و نقل آن برای مسافت زیادی چه توسط کامیون و چه توسط قطار با صرفه نبوده و ضمنا به خاطر پراکندگی وسیع این ماده معمولا استخراج آن بیشتر از شرایط زمین شناسی تابع شرایط محیط است.

حفاریهای نفت و گاز

باریت کانی حیاتی در صنعت حفاری نفت و گاز محسوب می گردد. در حفاریهای عمیق برای نفت و گاز در طریقه روتاری و در مناطقی که فشار گاز یا مایع از پایین زیاد می باشد برای سونداژ نیاز به یک محصول سنگین است که ضمن چرخش، از خروج مواد جلوگیری و فشار آن را کنترل کند. باریت به دلیل وزن مخصوص بالا، سادگی مصرف در حین کار، خنثی بودن از نظر شیمیایی، نرمی و مناسب بودن از نظر قیمت، در گل حفاری مورد استفاده قرار می گیرد. میزان باریت مصرفی در هر کیلومتر حفاری حدود ۴۲۹ تن گزارش شده است. در این حالت پودر باریت به محلول معمولی آب و گل رس اضافه میشود. معموال ۴/۳ باریت تولید شده سالیانه در این زمینه جذب و مصرف میشود.

تهیه مواد شیمیایی باریم دار

دومین مورد مصرف مهم باریت به عنوان منبع تهیه مواد شیمیایی باریم دار است که مصارف متعدد آن در صنایع مختلف گسترده می باشد . سولفات باریم رسوب شده به عنوان سیل کننده رنگ ، پوشش در صنعت کاغذ سازی ، لاستیک سازی و مواد لینولئوم بکار می رود کلرور باریم در صنعت چرم سازی ، پارچه بافی و کربنات باریم به عنوان لعاب و پرداخت سرامیک بکار می رود . از اکسیدهای باریم در صنعت شیشه سازی ، کوره های الکتریکی و متالوژی استفاده می گردد. هیدروکسید باریم معمولا در تصفیه و تهیه شکر از ملاس و نیترات آن یکی از اجزا گلوله های منور و چاشنیهای انفجاری است. باریت همچنین در موارد متعددی به صورت فرعی در ترکیبات شیمیایی بکار گرفته می شود. ۰۱ % از کل باریت تولید شده برای مصرف در تهیه مواد شیمیایی باریم دار استفاده می شود.

کاربرد باریت در سرامیک

در شیشه سازی به عنوان همگن کننده ماده مذاب ، کاهش حباب و در درخشندگی و شفافیت محصول کاربرد دارد. شیشه های حاوی باریم شفافتر و درخشنده تر از شیشه های سربی و یا CaO هستند. سرامیکهای پیشرفته حاوی باریم در صنایع الکترونیک، کندانسور ، گوشی، بلندگو و تلفن و مغناطیس دائم کاربرد دارند.

کاربرد باریت در پرکننده ها : باریت در صنایع رنگ سازی ، پلاستیک ، کاغذ و لاستیک به عنوان ماده پرکننده به مصرف می رسد. همچنین به دلیل وزن مخصوص بالا و خاصیت جذب اشعه رادیواکتیو، در ساخت بلوکهای سیمانی کاربرد دارد. مخلوط لاستیک، آنفالت و ۱۰ درصد باریت را در ساختن ایستگاهها و باند فرودگاه بکار می برند. همچنین در صنایع داروسازی، مواد منفجره، آلیاژ، حفاظت اشعه و … کاربرد دارد.

پودر میکرونیزه بنتونیت

خاک رسی است که از خاکسترهای آتشفشانی تشکیل شده و بنام سیلیکات هیدراته سدیم است. به زبان دیگر وقتی بنتونیت در آب قرار گیرد، صفحه های کوچک رسی از هم جدا شده و بنتونیت آب را به قطب منفی جذب کرده و به صورت مغناطیسی در خود نگه می دارد. به خاطر این خصوصیت منحصر به فرد بنتونیت می تواند تا پنج برابر وزن خودش آب جذب کند و ۱۸ برابر حجم خودش متورم شود. بنتونیت به انواع بنتونیت کلسیم، بنتونیت سدیم و بنتونیت سدیم و کلسیم تقسیم بندی میشود.

کاربرد پودر میکرونیزه بنتونیت

بنتونیت در حفاری، ریخته گری و ذوب فلزات، سد سازی، چاه های ارت، نیروگاه ها و احداث کارخانجات صنعتی …، کارخانجات تصفیه روغن، کنستانتره میوه، آب بندی آب شیرین مخازن و استخر ها، تزریق یا دوغاب ریزی در زمین های رطوبت پذیر، جلا و صیقل دادن، در وسایل آرایشی، در شوینده ها و پاک کننده ها، صنایع کشاورزی و مخابرات و همچنین در تغذیه دام و طیور و … کاربرد دارد.

در خصوص کاربرد آن در صنایع خوراک دام و طیور گفتنی است ، در سال های زیادی از بنتونیت به عنوان ملاط در صنایع دانه بندی خوراک دام و طیور استفاده می شده است. مقادیر کم بنتونیت پس از اضافه شدن به محصولات غذایی امکان ایجاد دانه های غذایی با پایداری بالا را می دهد. این مقادیر کم بنتونیت با جذب رطوبت و روغن اضافه به انتقال راحت تر دانه ها و جلوگیری از کلوخه شدن آنها کمک می کند.

تحقیقات اخیر نشان داده است که علاوه بر مزایای فوق الذکر، بنتونیت مزیت های دیگری برای دام ها و ماکیان دارد. از جمله اینکه باعث کاهش سرعت سیستم هضم غذا شده و اجازه می دهد تا بهره وری از مواد غذایی بهتر صورت بگیرد و همچنین روی کنترل برخی مواد سمی در بدن حیوانات نقش مناسبی ایفا می کند.

پودر میکرونیزه تاک

تالک سیلیکات منیزیم آبدار است. این کانی در طبیعت بطور کلی در سنگهای دگرگونی یافت می شود. ترکیب شیمیایی تالک و کانیهای همراه آن شامل سرپانتین ، کلریت ، آنتوفیلیت ، ترمولیت ، دیوسپید ، دولومیت و کلسیت می باشد . مهمترین مصارف تالک در صنایع کاغذ سازی، پلاستیک، سرامیک، رنگ سازی، پوشش بام، دارویی، لوازم آرایشی، لاستیک، خوراک دام، کنترل آلودگی، پولیش و کشاورزی کاربرد دارد.

کاربردهای پودر میکرونیزه تالک

صنایع کاغذ سازی

از تالک در سه مرحله در ساخت کاغذ می توان استفاده کرد: بعنوان پرکننده، کنترل ناهمواری و روکش. ۴۲ درصد تالک تولیدی جهان در کاغذ سازی به مصرف می رسد. بخش اعظم تالک در کاغذ سازی به عنوان ماده پرکننده استفاده می شود. میزان تالک مصرفی در صنعت کاغذ سازی در سال ۱۹۹۴ بالغ بر ۲.۷ میلیون تن گزارش شده است. در آمریکا به دلیل فراوانی کائولن مورد نیاز برای صنعت کاغذ سازی مصرف کائولن در این صنعت بیشتر از تالک بوده و در اروپا مصرف تالک بیشتر است . مزایای استفاده از تالک به جای کائولین به عنوان پرکننده عبارتند از بهبود حالت نرمی ، تخلخل ، ماتی، سایش و اندیس زردی. از تالک به دلیل شکل صفحه ای و شفافیت بسیار خوب به عنوان روکش کاغذ استفاده می شود. استفاده از تالک به عنوان روکش موجب ویژگیهایی در کاغذ می شود که عبارتند از گلاسه ، نرمی ، کاهش اصطکاک و افزایش کیفیت چاپ استفاده از تالک و یا کائولین به عنوان روکش بستگی به قیمت این دو نوع ماده معدنی دارد. بیش از ۹۰ درصد تالک استفاده شده در آمریکای شمالی در کاغذ سازی به منظور کنترل ناهمواری و کاهش چسبندگی است .

سرامیک

۲۱ درصد تالک تولیدی جهان در ساخت انواع سرامیکها به مصرف می رسد. از تالک به دلیل دارا بودن :ضریب انبساط و انقباض مناسب، ضریب پخش خوب و ارزانی قیمت در انواع سرامیکها استفاده می شود. در بدنه سرامیکهای سنتی از تالک به میزان ۳۰ تا ۶۰ درصد و در سرامیکهای پیشرفته بصورت ویژه می شود . سرامیکهای استاتیت که به عنوان عایقهای الکتریکی استفاده می شوند، از تالک ۱۰ درصد کائولین و ۱۰ درصد کربنات باریم در دمای ۱۳۵۵-۱۳۴۹ سانتیگراد ( ۱۲-۱۳ساعت) ساخته می شود. سرامیکهای کوردیریت به دو روش ساخته –می شوند. مخلوط ۴۴ درصد تالک خالص ، ۴۱ درصد کائولین و ۱۵ درصد اکسید آلومینیوم و یا ۵۰ درصد کائولین و ۵۰ درصد کلریت غنی از منیزیم.

پلاستیک

۹/۲ : درصد تالک تولیدی جهان در پلاستیک به عنوان ماده پرکننده استفاده می شود. در صنعت پلاستیک

سازی به دلیل شکل ، اندازه ، مقاومت حرارتی و شکل پذیری تالک از آن به عنوان ماده پرکننده استفاده می شود. تالکبه منظور افزایش مقاومت مکانیکی و بالا بردن کیفیت سطح )کاهش خراشیدگی(، به پلی پروپیلن (pp) افزوده می شود. در اتومبیل از پلاستیکهای مخصوص با عنوان پلاستیکهای حرارتی مهندسی (ETP) استفاده می شود. کاربرد دیگر تالک در پلاستیک به منظور جلوگیری از گرفتکی و چسبندگی در پلاستیک است.

رنگ سازی

امروزه تالک با اکسید تیتان رقابت می نماید. حدود ۸.۵ درصد تالک تولیدی جهان به عنوان ماده پرکننده

و رنگی در صنعت رنگ سازی استفاده می شود. خواص مهم تالک در رنگ عبارت است از نرمی ، ضریب پخش خوب ، خنثی بودن در مقابل محلولها و وزن مخصوص کم.

مصارف دیگر

مصارف دیگر تالک عبارت است از مواد آرایشی ، پودر بچه،پوردهای بهداشتی مانند اسپری های بهداشی ، به عنوان ماده پایین آورنده ضریب اصطکاک ، جوهر ، مهار کردن آتش سوزی ، مصارف دارویی و پارچه بافی.

پودر میکرونیزه آلومینا

اکسید آلومنیوم که با نام تجاری آلومینا و چندین نام دیگر مانند آلوکسایت،آلوکساید و آلوندوم نیز شناخته می شود. وجود نام های متعدد برای این محصول نشان دهنده کاربردهای فراوان آن دارد. در طبیعت در فازهای مختلف α-Al2O3 در قالب ماده معدنی کروندوم ظاهر می شود. Al۲O۳ بصورت عمده به منظور تولید فلز آلومنیوم،تولید مواد ساینده به دلیل سختی بالای آن و عایق کاری به دلیل تحمل دما تا ۲۱۰۰ درجه سانتیگراد استفاده می شود.

کاربرد های آلومینا

درجوامع علمی با نام آلومینا آلفا،آلاندوم،آلوکسایت یا آبوکساید شناخته می شود. در میان فعالین معدن و سرامیک نیز با نام اکسید آلومنیوم شناخته می شود و کاربردهای متنوعی نیز دارد. در سال ۲۰۱۵ سرانه تولید اکسید آلومنیوم ۱۱۵ میلیون تن برآورد می شد که حدود ۹۰ درصد آن در تولید فلز آلومنیوم استفاده می شود. از دیگر کاربرد های آن استفاده در عایق کاری به دلیل تحمل دمای بالا،سرامیک،پالیش کاری و تولید ساینده ها به دلیل سختی بالای آن است.

مقدار بسیار زیادی از تولید سالانه هیدروکسید آلومنیوم که آلومنیا یکی از مشتقات آن است (هیدروکسید آلومنیوم در فرایندی با نام بایر فراوری می شود.) در تولید زلولیت (نوع ماده تجاری که بعنوان جاذب سطحی از آن استفاده می شود)،پوشش رنگدانه های تیتانیا و پودرهای آتشنشانی استفاده می شود. اما این ماده مصارف متعدد دیگری نیز دارد که از جمله آن ها :

پر کننده ها:

به دلیل خنثی بودن آن یک گزینه خوب برای پرکننده پلاستیک ها می باشد. همچنین یکی از عناصر ثابت و مهم در برخی مصحولات آرایشی مانند ضد آفتاب،پودر پنکک،رژ لب و پالیش ناخن است.

شیشه:

خیلی از فرمول های شیشه شامل اکسید آلومنیوم نیز می شوند. شیشه آلومنیا سیلیکات یکی از انواع شیشه پر مصرف می باشد که در آن ۵ الی ۱۰ درصد اکسید آلومینا وجود دارد.

صنایع فولاد

به دلیل تحمل دمای بالا، این ماده میتواند بعنوان سطح نسوط در کوره های ذوب استفاده شود. تحمل دمای آلومینا بسیار بیشتر فولاد است به همنی دلیل هیچ مشکل خاصی در فرایند ایجاد نمیکند.

در صنایع هوا فضا

بدلیل مقاومت بالای این ماده دربرابر انواع تنش های مکانیکی و شیمایی، این ماده میتواند گزینه خوبی برای ساخت بدنه موشک ها، فضاپیماها،هواپیماهای جنگنده و … باشد

پوشش ضد سایش

آلومینا با سختی موس ۹.۵ یکی از سخترین ماده ها بعد از الماس است، امروزه اکثر لاینر ها با این ماده انجام می شود.

کاتالیست ها:

اکسید آلومنیوم در واکنش های متعددی نقش کاتالیزور را ایفا میکند، در کاربرد های مقیاس بزرگ، اکسید آلومینیوم در فرایند Clause یک کاتالیزور می باشد که طی آن گازهای زائد سولفید هیدروژن به سولفور المنتال تبدیل می کند. این فرایند در پالایشگاه ها بکار میرود. همچنین برای رطوبت زدایی الکل به آلکن ها مورد استفاده قرار میگیرد.

خالص سازی گاز

این ماده به منظور زدودن آب یا رطوبت از جریان گاز نیز استفاده می شود.

رنگ

اکسید آلومنیوم به دلیل خواص درخشندگی عنصر پایه در رنگ های اتومبیل و سطوح براق است.

پوشش ضد گلوله

ایم ماده همچنین در ساخت پلیت های سرامیک ضد گلوله استفاده می شود.

محصولات بهداشتی و دارویی

در زمینه تولید غضروف،مفاصل و استخوان های مصنوعی و دارو های ضد بارداری.

در زمینه تولید پورد های بهداشتی و آرایشی

بخش دوم: بررسی اجمالی تکنولوژی و روش های تولید پودر میکرونیزه

هر کدام از موارد زیر میتواند در گزینش ماشین آلات مودر نیاز برای تولید پودر میکرونیزه تاثیر داشته باشند. بعد از ذکر این موادر، سعی خواهیم کرد تا با ذکر مثال هایی بتوانیم در نهایت انتخاب بهتری داشته باشیم.

اندازه محصول نهایی که با واحد مش یا میکرون سنجیده می شود.

آسیاب های موجود توان خردایش متفاوتی را ارائه می دهند و برای رسیدن به اندازه ذرات مورد نظر با توجه به جنس مواد آسیاب های مختلفی در بازار موجود می باشد. بعنوان مثال برای تولید محصول با اندازه ذرات ۱ الی ۱۰ میکرون ( ۱۲۰۰ مش ) در مقیاس صنعتی آسیاب جت میل بر بستر سیال مورد استفاده قرار میگیرد. اما اگر بخواهید محصول نهایی اندازه ذرات کوچکتر از ۴۰ میکرون (مش ۳۲۰) تولید کنید جت میل به دلیل هزینه های بالاتر مانند نیاز داشتن به کمپرسور هوای فشرده گزینه ایدئالی نمی باشد. در این حالت آسیاب کلاسیفایر Air classifire mill میتواند گزینه مناسبی باشد.

ویژگی های مکانیکی و شیمایی مواد معدنی از قبیل سایز اولیه،میزان سختی،رطوبت و چگالی

هر کدام از آسیاب ها میکرونیزه قادر به آسیاب مواد تا سختی و همچنین اندازه ورودی مشخصی از آن ها می باشند. بعنوان مثال در آسیاب جت میل مواد با سختی موس ۹.۵ مانند تنگستن کارباید یا آلومینا را می تواند آسیاب نمود و همچنین مواد در هنگام ورود به آن بایستی کوچکتر از ۱ میلیمتر باشند. اما این اعداد در آسیاب کلاسیفایر کاملا متفاوت است، آسیاب کلاسیفیار میتواند نهایتا مواد تا سختی موس ۵ را آسیاب نماید و ورودی آن تا ۱ سانتینتر نیز می تواند باشد.

ظرفیت مورد نظر تولید.

خارج از این مسئله که هر آسیاب توان و ظرفیت خردایش متفاوتی دارد موارد متعددی میتواند در افزایش یا کاهش ظرفیت هر آسیاب تاثیر گذار باشد. بعنوان مثال اگر شما بخواهید با آسیاب جت میل محصولی با اندازه ذرات ۵ میکرون تولید کنید تناژ دستگاه در کوچکترین مدل آن ۵۰ کیلو در ساعت است و در صورت تولید محصول با اندازه ذرات ۲۰ میکرون، تناژ دستگاه به حدود ۲۰۰ کیلو یعنی ۴ برابر هم میتواند برسد. در ضمن فاکتورهایی دیگر مانند سختی،چکش خوری،اندازه ذرات ورودی و … تاثیر مستقیم در ظرفیت تولید آسیاب دارند.

اهمیت داشتن دانه بندی.

در برخی محصولات مانند ساینده ها و سنباده ها ضریب یکنواختی اندازه ذرات خروجی بسیار اهمیت دارد، هر چند دستگاهایی مانند جت میل و آسیاب کلاسیفایر میل مجهز به سپراتور برای دانه بندی می باشند اما نمیتوانند مواد را در دانه بندی های معینی تقسیم بندی کنند. بعنوان مثال برای گرید خاصی از سنباده ها نیاز است که اندازه تمامی ذرات مواد اولیه (کارباید تنگستن) بین ۱۰ الی ۲۰ میکرون باشد. و وجود هر درصد از مواد با اندازه بیشتر یا کمتر از این بازه میتواند منجرب به تولید سنباده کم کیفیت شود. در این شرایط نیاز به تجهیزات برای دانه بندی ضروری خواهد شد. این تکنولوژی ها با نام کلاسیفایر های هوایی Air classifire شناخته می شوند.

محدودیت های مالی

با توجه به شرکت شرایط گوناگون و نقش مهم آن ها در انتخاب تجیهزات مناسب برای تولید پورد میکرونیزه، بهتر است قبل از انتخاب دستگاه مورد نظر به جنبه های مالی تولید محصول مورد نظر نیز بپردازید و تمام شرایط را نیز در نظر بگیرید.

محدودیت های مربوط به جانمایی ماشین آلات

حداق فضای مورد نیاز برای تولید پودر میکرونیزه با حداقل ظرفیت فضایی به طول ۱۵ متر و عرض ۸ متر و ارتفاع سقف ۷ متر می باشد. در چنین فضایی امکان دپوی محصول تولید شده در بسته بندی های ۵۰ کیلویی تا ۵۰ تن نیز میسر خواهد شد.

تامین برق مورد نیاز

حداق برق مورد نیاز برای یک خط تولید پورد میکرونیزه با حداقل ظرفیت ۳۵ آمپر می باشد. با افزایش توان خردایش و ظرفیت تولید قطعا این میزان از مصرف افزایش خواهد یافت.

آلودگی های صوتی

آلودگی صوتی ناشی از فعالیت کل خط بیشتر مربوط به فن غبارگیر مجموعه می باشد. هر چند با تمهیداتی مانند ایزوله کردن فن یا قرار دادن اگزوز میتوان تا حد زیادی از این آلودگی را کاهش داد اما باید در نظر داشته باشید که صدای فن نزدیک به ۷۵ دسیبل است.

اجزای تشکیل دهنده خط تولید

سیستم های پیش خردایش و میکرونیزه

نکته مهمی که باید به آن توجه داشته باشید این است که همه تجهیزات کاهش سایز و آسیاب های میکرونیزه طیف مشخصی از مواد از لحاظ اندازه را میتوانند خردایش کنند. مثلا امکان آسیاب تکه های سنگ با اندازه متوسط ۲ سانتیمتر برای آسیاب جت میل میسر نمی باشد به همین دلیل اکثر مواقع نیاز است که سیستم پیش خردایش مناسبی در نظر گرفته شود.

نکته: در گزینش آسیاب های میکرونیزه علاوه بر سایز متریال ورودی باید اندازه ذرات خروجی را نیز ملاک قرار دهیم. بعنوان مثلا در صورتی که اندازه ذرات ۴۰ میکرون مورد نظر باشد، آسیاب کلاسیفایر با وجود اینکه نهایت توان خردایش آن حدود ۳۰ میکرون است، گزینه مناسبتری می باشد چرا که آسیاب های دیگر مانند جت میل و بال میل با وجد توان خردایش بیشتر هزینه های بلاتری را دربر خواهند داشت.

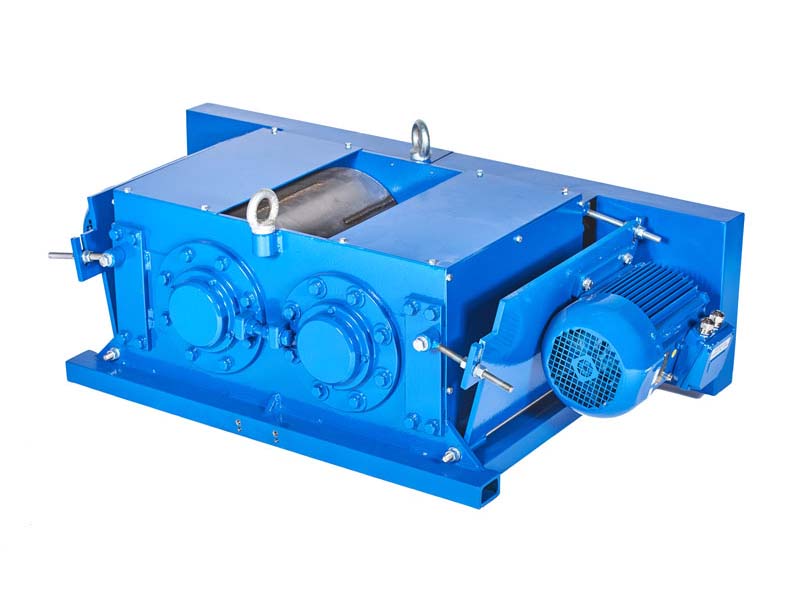

معرفی دستگاهای پیش خردایش

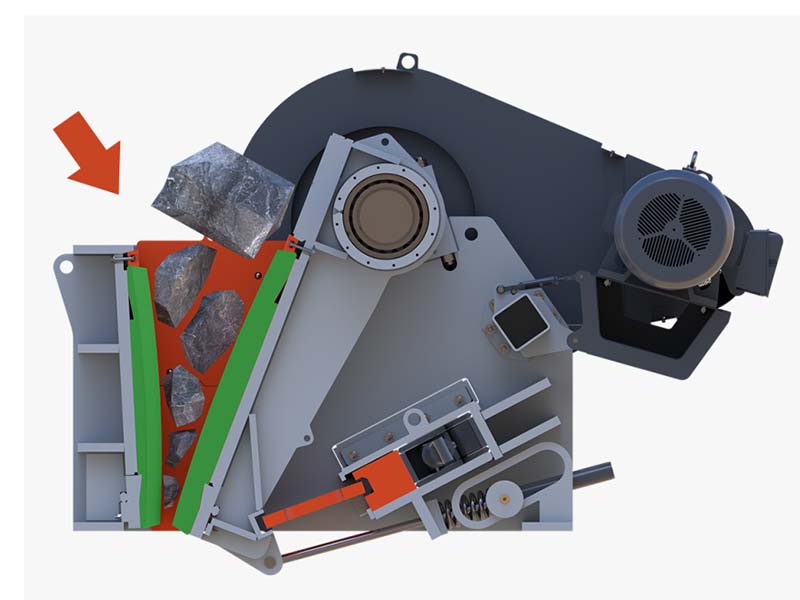

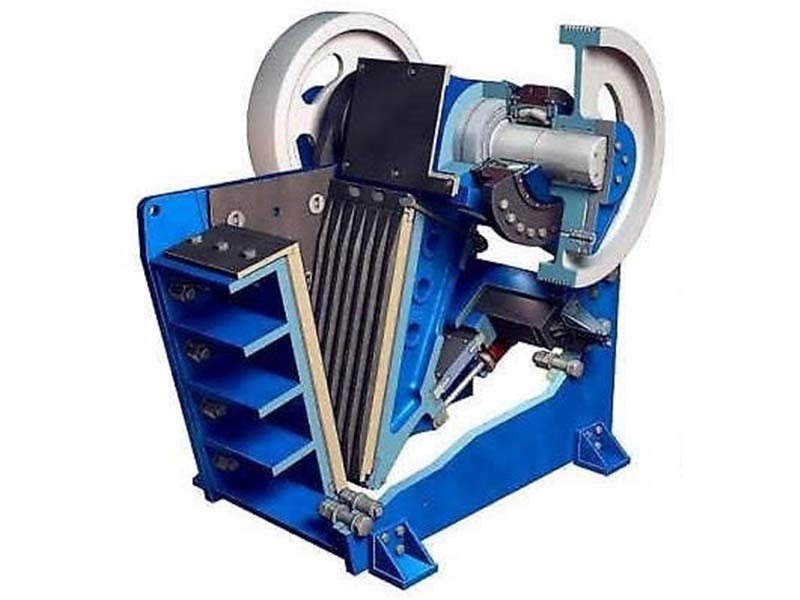

سنگ شکن فکی:

سنگ شکن فکی با استفاده از نیروی فشاری سنگ ها را خرد می کند. این فشار مکانیکی با استفاده از ۲ فک خرد کن حاصل می شود که طی آن یک فک ثابت بوده و فک دیگر متحرک است.یک سنگ شکن فکی یا باز و بست شو از یک ست فک عمودی تشیکل می شود.یک فک ثابت می ماند و فک دیگر با توجه به موقعیت فک ثابت، با استفاده از یک مکانیزم بادامکی و یا لنگی عقب و جلو می رود و نقش یک خردکن را بازی می کند. فضای بین دو فک نیز محفظه خرد کننده نامیده می شود. از آنجایی که عمل خرد شدن بصورت کامل در یک بار باز و بست شدن فک انجام نمی شود،حرکت فک در بعضی مواقع میتواند محدود باشد.اینرسی لازم برای خرد کردن مواد بواسطه یک چرخ لنگ که شافت را حرکت داده،باعث پیدایش نیرویی گریز از مرکز شده و نهایتا باعث بسته شدن فضای بین دو فک می شود.

توان خردایش سنگ شکن فکی:

خرد کن فکی میتواند مواد با اندازه ذرات ۰ تا ۵۰ ساننتیمتر را وارد خود کند و خرده سنگ هایی با اندازه ۰ تا ۵ سانتیمتر را بیرون دهد. این سنگ شکن در تناژ های مختلفی از ۱ تا ۵۰ تن در ساعت طراحی و ساخته می شود.

شریدر برای کلوخه های نرم و سفت

این دستگاه اغلب در کارخانه های فولاد و بازیافت به منظور خردایش قراضه و یا برای خردایش چوب و ذغال بکار میرود. برای خردایش کلوخه ها نرم اما میتواند گزینه ای ایدئالی باشد چرا که سنگ شکن فکی برای این دسته از متریال ها میتواند بازدهی کمتری نسبت به شریدر داشته باشد.

سنگ شکن غلطکی

در این نوع خرد کن دو غلطک در جهت عکس یکدیگر می چرخند. مواد بین این دو غلطک بصورت یکنواخت ریخته و خرد می شود.سادگی مکانیزم و آسان بودن عملکرد، دو خصوصیت بارز این خرد کن می باشند. دور ریز در پروسه خرد شدن مواد نسبتا اندک می باشد، نکته ای که این دستگاه را به یک دستگاه ایده ال برای نصب و استفاده، در موارد زیر تبدیل کرده است.

خردکن های دوبل غلطکی نیز به منظور خردن کردن مواد سخت همچون کانی ها و یا به منظور خرد کردن مواد نسبتا نرم وجود دارند. در این دستگاه با استفاده از دو غلطک، سنگ ها یا کلوخه ها خرد شده و به ابعاد مطلوب می رسد. روی هر دو غلطک که به فاصله مشخصی از یکدیگر قرار گرفته اند شیار هایی وجود دارد که با چرخش غلطک ها مواد را به درون فاصله بین دو غلطک کشانده و منجر به خرد شدن مواد می شود. همچنین میتوان با تنظیم فاصله بین دو غلطک به اندازه خروجی مورد نظر تا حد زیادی دست پیدا کرد.

آسیاب های میکرونیزه

اکثر آسیاب های میکرونیزه از سیستم دانه بندی و جداسازی بهره می برند. بدینصورت که بعد از ورود مواد به داخل محفظه و شروع فرایند خردایش، یک پره گردان که با نام سپراتور شناخته می شود با گردش سریع مانع از خروج ذرات با اندازه درشتر از اندازه مورد نظر از آسیاب می شوند. در داخل محفظه خردایش تا جایی پیش میرود که تمامی مواد به سایز دلخواه سیده باشند. برای خروج مواد از آسیاب از مکش فن مکنده استفاده می شود. فن با ایجاد مکش قوی (بسته به حجم کاری) ذرات را از درون آسیاب میمکد، ذرات برای جداشدن از هوا وارد سازه های بنام سیکلون جداکننده یا Cyclone sperator می شود، در اینجا بسته به اندازه و چگالی مواد، تا ۷۰ درصد مواد از هوا جدا و در زیر سازه ذخیر می شوند. میزان باقی مانده نیز از قسمت بالای سیکلون جداکنند مجدد با نیروی فن به سمت محفظه ای با نام غبارگیر کشیده می شوند. در اینجا مواد با استفاده از فیلترهای کیسه ای از هوا جدا میشود و هوا نیز بعد از عبور از کیسه ها به درون فن و سپس در هوای آزاد رها می شود. تقریبا تا ۹۹.۹ درصد مواد از هوا جدا می شود، به نحوی که در اگزوز فن غباری مشاهده نمی شود.

آسیاب کلاسیفایر

مکانیزم

ACM یا ایکرکلاسیفایر میل ۲ مکانیزم تنش مکانیکی را به منظور کاهش اندازه ذرات بکار میگیرد. تنش اول توسط چکش ها توسط تماس و ضربه مستقیم چکش ها به پودر سیال شده وارد می شود. تنش دوم اصطکاک بین ذرات است که بوسیله گرداب های ایجاد شده در نزدیک لبه چکش های متحرک ایجاد میشود. این ۲ مکانیزم ،۸۰ درصد کل اثر برخورد و ۲۰ درصد کل اثر اصطکاک را برعهده دارند..

نحوه عملکرد

اصل اساسی این نوع آسیاب استفاده از هوا به منظور انتقال متریال به درون آسیاب است، یک صفحه گردان با چکش ها برا کاهش اندازه، هوا به منظور طبقه بندی ذرات و بازه های خردایش و همچنین به منظور هدایت محصول نهایی به بیرون آسیاب می باشد.

توان خردایش

حداکثر توان خردایش این آسیاب ۲۰ میکرون میباشد و حداکثر تناژ آن نیز ۱۵ تن در ساعت در بزرگترین مدل آن می باشد.

آسیاب جت میل

میل Mill در لاتین به معنای آسیاب کردن می باشد و جت به معنای جهش سریع ،پرش آب،پراندن و .. می باشد و چون جت میل (Jet-mill) با استفاده از فشار هوا عمل آسیاب مواد را انجام میدهد،آنرا اینچنین نامیده اند.

نحوه عملکرد

در این آسیاب فرایند خردایش ذرات با کمک فشار بسیار بالای هوا انجام می شود، به اینصورت که در محفظه ای ذرات از طریق فیدر دستگاه که خود نقش معین و مهمی در فرایند دارد وارد استوانه می شوند، در اینجا ما بسته به نوع طراحی ۳ الی ۴ ورودی هوا داریم که بواسطه نازل های خاصی با فشار وارد استوانه می شوند،جریان ورودی هوا با استفاده از نازل ها بصورت مماس و با فشار بسیار بالا به درون سیلندر یا استوانه مرکزی تزریق می شود، بخاطر مماس بودن نازل ها، جریان ورودی باعث بوجود آمدن گرداب می شود و درون گرداب ذرات معلق با برخورد به یکدیگر خرد می شوند. نحوه دانه بندی و جداسازی مواد نیز همانند توضیحات ارائه شده در باره آسیاب های میکرونیزه در بالا می باشد.

پیکربندی

از آنجایی که جت میل برای خردایش مواد از هوای فشرده استفاده میکند، مجموعه تولید،ذخیره سازی و انتقال هوای فشرده به نازل های هوای آسیاب نیز از اجزاء آن هستند.

توان خردایش

جت میل قادر است حتی مواد سخت را تا ۱ میکرون آسیاب کند. یمی از دلایل انتخاب این آسیاب توان خردایش متریال با سختی بالا مانند سیلیس و آلومینا و با اندازه متوسط ذرات ۱ تا ۵ میکرون است. حداکثر ظرفیت این آسیاب نیز ۱ تن در ساعت می باشد.